Разновидности современного паркета

Сегодня уже достаточно

сложно сказать, какой из предлагаемых производителями паркет является истинным

паркетом. К этой категории относят, как минимум, с десяток разновидностей напольного

покрытия, на этикетке которого указано, что это паркет, и ни что иное. Хотя

изготавливается все это многообразие по абсолютно разным технологиям.

Рассмотрим вкратце основные

разновидности паркета:

Штучный паркет – представляет собой ламели длиной до 50 см и шириной до 7 см, которые изготавливаются полностью из натуральной древесины. Производство регламентируется ГОСТом, разработанным еще в далеком 1983 году. Указанных в нем стандартов придерживаются и сегодня.

Паркетная доска из массива – напольное покрытие, представляющее собой наборные элементы, соединяющиеся между собой в сплошное полотно при помощи системы «гребень-паз». Свое название паркет получил благодаря тому, что полностью изготавливается из массива древесины. Технология вкратце описана ниже.

Многослойный паркет – также делается из древесины, но из разных ее пород. Как правило, ламели состоят из трех слоев дерева, склеенных между собой с чередованием направления волокон. Верхний слой – декоративный и прочный, делается из твердых пород древесины. нижние слои – изготавливаются из дешевого леса (сосна).

Щитовой паркет – представляет собой щиты из ДСП, на которые наклеиваются ламели из цельной древесины одной и той же породы. Этот вид напольного покрытия называется также модульным паркетом.

Художественный паркет – элитное напольное покрытие, представляющее собой наборы из мелких элементов (плашек), изготавливаемых из разных пород древесины. Массово не производится. Как правило, изготавливается под заказ.

Ламинированный паркет – имеет мало общего с истинным паркетом, так как делается не из цельной древесины, а из отходов ее обработки. Состоит из нескольких слоев – подложки, основы из ДСП, декоративного слоя и защитного покрытия. Паркетом назвать этот материал можно, разве что, с большой натяжкой. По сути – это отдельная категория напольного покрытия, которое называется ламинат.

К истинному же паркету,

который можно назвать массовым, из всего вышеописанного можно отнести только

первые три разновидности. Технологии их производства кратко описаны далее.

Качество клея

Особенности производства паркета

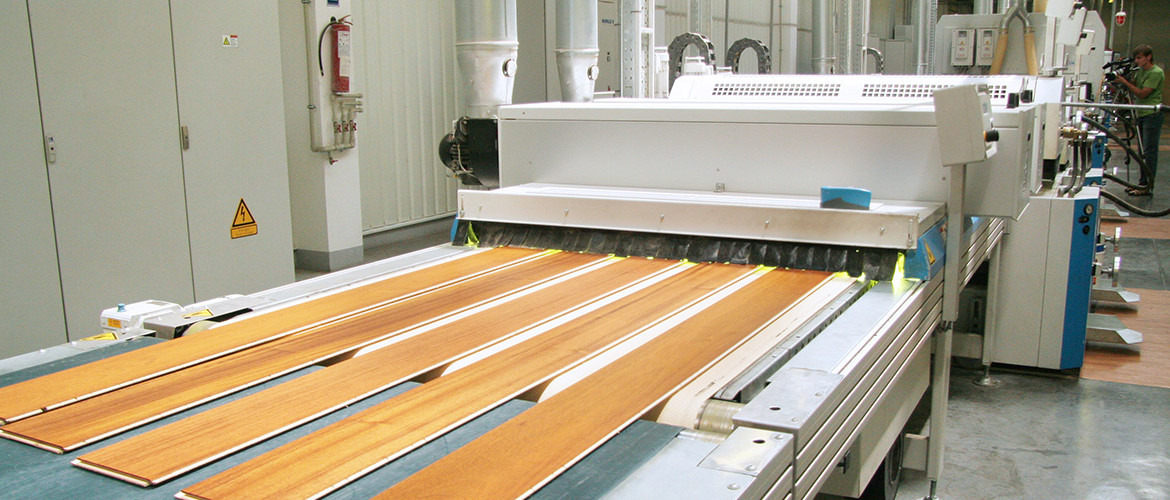

Паркетная доска – это один из самых старых и самых популярных видов покрытия, используемых для облицовки полов. Натуральный паркет обладает действительно большим перечнем преимуществ, но мало кто знает, что эксплуатационные характеристики его определяются не только высоким качеством используемых материалов, но и уникальной технологией производства. До середины прошлого века столяры кроили дерево вручную, распиливая доски простым лобзиком и склеивая брусья между собой. Сегодня большинство операций при производстве паркета автоматизировано, но суть его осталась прежней. Предлагаем рассмотреть особенности изготовления этого покрытия немного подробнее.

Этапы производства паркетной доски

Первый этап производства любого стройматериала – это подготовительные работы. При изготовлении паркета они заключаются в выборе и сортировке в цеху, где заготовка из ценных пород дерева на особом станке была распилена на части с заданной длиной, досок, часть которых пойдет затем на изделия класса премиум, а часть – на паркет бюджетного сегмента. Понятно, что для дорогого покрытия используются более гладкие древесные заготовки с минимумом дефектных мест.

После получения ламелей нужной длины мастера занимаются их обработкой. На фрезерных станках заготовки приобретают свои геометрические пропорции, а также зачищаются, так как даже самая гладкая поверхность требует дополнительного выравнивания. Затем доски промазываются клеем и соединяются между собой для получения лицевого слоя изделия. Далее, в зависимости от того, как должна выглядеть и какими качествами должна обладать готовая паркетная доска, лицевую поверхность могут:

- обстрогать;

- искусственно состарить;

- отбелить;

- подвергнуть пропарке и термообработке.

За изготовлением лицевого слоя паркетной доски следует создание подложки. Для этой части изделия используется менее ценная древесина, которую так же распиливают, фрезеруют до получения нужных габаритов и зачищают, чтобы склеить полученные заготовки. Третий слой доски, необходимый для стабилизации всей конструкции, производится из цельного шпона. По завершении этих работ мастера приступают к соединению частей паркетной доски при помощи клеевых составов и замков.

Отличия производства штучного паркета

Для производства штучного паркета заготовки сушатся в специальных камерах, а затем распиливаются и обрабатываются. После этого ламели не склеиваются между собой, а упаковываются для дальнейшей реализации, так как штучный паркет – это изделие не многослойное. По сути вся технология его изготовления больше всего напоминает схему создания лишь одного из слоев паркетной доски. Но нельзя сказать, что производство паркета – процесс совсем простой: для обработки заготовок нужны практические навыки, усидчивость и внимательность. Не меньшего профессионализма требует и обслуживание готового напольного покрытия. В нашей компании вы можете заказать циклевку старого паркета, если его внешний вид изменился в процессе эксплуатации.

2019-09-22T18:04:02+03:00By |Статьи|

(Дипломная).docx

В древности люди заметили, что древесина долговечная, легкая, легко обрабатывается, прочная, имеет красивый вид и малую теплопроводность. По этому – древесина стала самым распространенным материалом с давних времен. Из древесины раньше строилось большинство зданий и сооружений (дома, дворцы, храмы, замки, мосты и т.д.). В современные дни древесину используют во многих направлениях. В плотничном деле древесину используют для изготовления: домов, зданий, балок, брусьев, и т.д. А также в столярном деле для изготовления: оконных и дверных блоков, паркета, полов и еще многое другое.

Русский паркет XVIII-XIX вв. считается ценным вкладом в мировое декоративное искусство. Он отличается высокой художественной ценностью, разнообразием рисунка. Культура рисунка и производства паркета в России была доведена до непревзойденного совершенства.

Чтобы не использовать множество пород дерева, мастера применяли тактику изменения цвета породы с помощью термической обработки планки. Планку опускали в горячий песок и удерживали там, пока она не приобретала желаемую окраску. Чтобы внести в интарсию ощущение объема, делали графье — своеобразную гравировку по дереву. На планку наносили нитевидные узоры (имитирующие лепестки и т. д.) в виде тончайших желобков или углублений, которые затем заполняли черным варом или вставками из черного дерева. Художественный паркет изготовлялся особым образом. Над ним работали краснодеревщики, которые подгоняли каждую планочку из редких сортов древесины.

Для правильной укладки паркета требуется специальные инструменты и приспособления: паркетный молоток, молоток плотничный, рубанок, клещи, добойник, цикли, ножовка с обушком, ножовка плотничная, шпатель, ковш КМ для разливки мастики, сверла, напильники, металлический угольник, рулетка, строительный уровень, влагомеры, правило-рейка. Механизированный инструмент: электрический рубанок, электрическое сверло, электрическая пила. А также и механизмы: паркетно – шлифовальная машина, строгальная машина для строгания пола, промышленный пылесос для уборки стружки и мусора.

Ниже приводится пример, для выполнения паркетных работ бригаде рабочих (в количестве 6-ти человек), нормокомплекта машин, инструментов, приспособлений и инвентаря в количестве штук:

Паркет – это популярный вид напольного покрытия, которое изготавливается преимущественно из натуральной древесины. На современном рынке доступен в нескольких разновидностях, отличающихся технологией производства, свойствами и ценой. Как появился паркет, каких видов он бывает, и как делают паркет сегодня – рассказано в этой статье.

Паркет в интерьере.

Производство штучного паркета лишь первый шаг. Впереди реализация дизайнерского замысла, воплощение в интерьере красивого цветного рисунка паркетного пола. Художественный паркет благодаря возможности умелого комбинирования деревянных планок различных цветов позволяет отнести подобное покрытие к классу наиболее элитных привлекательных, а главное вечных.

- Керамзитобетонные блоки – качественный материал

- Технология изготовления срубов деревянных домов

- Современный подход к укладке керамической плитки

- Нержавеющий металлопрокат

- Испанская керамика школа многовековых традиций

- Этот универсальный профнастил

- Как защитить кирпич от высолов

- Гофротара – техника безопасности

- Кровельные работы доверьте профессионалам

- Преимущества и классификация фанеры

- Любимому дому – хороший теплоноситель

- Как классифицируют вагонку и фанеру?

- Применение сухих смесей

- Коттеджные поселки: как выбрать материал для строительства

- О преимуществах сэндвич панелей перед другими строительными материалами

- Как производят профнастил

- От чего зависит цена известнякового щебня

- Как правильно укладывать ламинат

Об окрашивании и защитном слое

При окрашивании древесины применяется современное лако-красочное оборудование, а также соблюдается грамотный подход к подбору цветовой палитры. Наши специалисты учитывают модные тенденции и востребованные цвета. Кроме того, мы работаем над созданием уникальных нестандартных расцветок.

На нашем складе паркетная доска есть в различных вариантах оттенков.

Финишное покрытие имеет 5-7 слоев. Для финишного покрытия мы используем лак или масло немецкого производства. Это обеспечивает максимальную износоустойчивость изделия. Покрытые маслом или лаком доски просушивают в камере под воздействием УФ-излучения.

Оборудование для производства паркета – какое используют?

Чтобы наладить процесс, потребуется социализированное оборудование для производства паркета или паркетной доски. Наиболее важные машины:

- лесопилка с механизированной подачей сырья;

- заточное и разводное оборудование для пил;

- сушилка (с несколькими режимами сушки);

- влагомеры;

- паркетная линия – основа производства (включает шипорез и 4-х сторонний строгательный станок);

- столярный участок подготовительный.

Помимо оборудования для производства паркета, нужно продумать расположение и обустройство помещения, где будут проходить работы. Для начала будет достаточно помещения площадью в 200 квадратных метров.

Если нет возможности разместить все оборудование в помещении, часть его располагают за его пределами, например, лесопильный участок можно разместить за границами цеха, предусмотрев навес. А для склада кругляка не потребуется даже навеса.

Себестоимость квадратного метра штучного паркета состоит на 60% из сырья, на 15% из затрат на электроэнергию. Остальное – затраты на оплату труда сотрудников. В общем рентабельность бизнеса по производству паркета составляет не менее 15%.

И последнее, закупая сырье для изготовления паркета из натурального дерева (обычно из дуба и ясени), стоит помнить о документах, подтверждающих его качество. Обязательно заготовки должны поступать с сертификатами радиационной безопасности и гигиеническим заключением Министерства охраны здоровья. Только сертифицированное сырье позволяет получать в результате сертифицированный паркет.

В заключение отметим, что технология производства паркетной доски и штучного паркета практически у каждого производителя идентична. Отличия бывают, но лишь в последовательности выполнения этапов и способах обработки. Также отличается отношение изготовителей к процессу производства материала с контролем или его отсутствием на каждом этапе.

О преимуществах паркета знают многие, а вот о том, как это напольное покрытие получают, известно далеко не каждому потребителю. Редко, кто этим интересуется и совершенно напрасно. Ведь производство паркетной доски – процесс сложный и необычайно интересный. Так какие же этапы проходит древесина, прежде чем предстать перед нами в привычном виде?

Прежде всего, следует учесть, что производство паркетной доски состоит из 2-х составляющих – изготовление и контроль. Контролирование происходит не только визуальным путем, но и с помощью специальных средств измерения.

Когда появился паркет

Массово натуральный паркет

начал производиться лишь в начале XX века. До этого времени такое напольное покрытие

можно было увидеть только в дворцах и в домах великосветской знати. Для обычных

людей паркет был недоступен, хотя и делался из самой обычной древесины. В

простых домах для настилания полов использовалась обычная доска грубой

обработки.

На заре прошлого века,

когда деревообработка перешла на новый уровень, ситуация кардинально

изменилась. Новые заводы по производству паркета появлялись в это время как в

Европе, так и на территории России. Все они выпускали продукцию одного и того

же типа – это была паркетная доска, на торцах которой выпиливались пазы и гребни

для соединения элементов пола в сплошное полотно.

За последние несколько лет

технология производства паркетного напольного покрытия шагнула далеко вперед.

Более того, она разделилась, и пошла в разных направлениях. Благодаря этому

сегодня в строительных магазинах можно выбрать и штучный паркет, и массивный, и

многослойный, и щитовой, и другие виды. Как и водится в наше время – начали

появляться заменители натурального паркета, которые стоят недорого, а внешне

выглядят порой даже эффектнее и сочнее, чем паркет, сделанный из редких пород

древесины.

Пробковое покрытие

Свойства пробки делают ее уникальным природным материалом: она в четыре раза легче сосны, не поддерживает горение, не гниет, не подвержена разрушению от жучков и грибков, не выгорает на солнце. Пробка надежно изолирует от тока, сохраняет тепло и служит превосходным звукоизолятором, гасит механические колебания, в том числе и звуковые волны. Такие покрытия незаменимы в помещениях, где требуется хорошая звукоизоляция, например в комнатах с качественной аппаратурой для прослушивания музыки. Поверхность хорошо очищается и моется, впитывает запахи.

Не менее важны для нас эстетические качества натуральной пробки. Ее фактура и текстура может быть различной: от гладкой мелкозернистой до шершавой на ощупь пластинчатой. Цветовая гамма — все естественные оттенки, используется также окрашивание в синий, красный, белый и другие цвета. Производят и комбинированные покрытия: различные по цвету плитки с хаотичным и геометрическим узором.

К недостаткам пробкового покрытия можно отнести небольшую механическую прочность на разрыв и возможность повреждения острыми предметами. Но и эти недостатки с успехом преодолеваются производителями. Например, научились наклеивать пробку на крепкое основание, покрывать износостойким лаком.

Существует два способа промышленной переработки пробки: нарезание шпона (тонких пластин от 0,3 до 1 мм) из кусков коры с последующей наклейкой на прочное основание и прессование пробковой крошки. Во втором случае кору и прокатывают в длинные полосы при высокой температуре. При этом гранулы склеиваются естественным путем благодаря клеящим свойствам суберйна — клеточной жидкости пробки. Такая технология гарантирует экологическую чистоту материала.

Пробковые покрытия выпускаются для пола и стен.

На половые покрытия из пробки дается гарантия до десяти лет. Сейчас в магазинах появился большой выбор пробковых покрытий: пробковые паркетные доски размером 900 х 185 мм и толщиной от 9 до 12 мм, плитки размером 300 х 300 мм и толщиной от 3 до 6 мм, пластины размером 900 х 150 мм и 600 х 300 мм. Покрытия делают многослойными: снизу клеевая основа, затем спой из гранулированной пробки, шпон из натуральной пробки и сверху — прозрачный защитный лак. Такие покрытия требуют хорошо подготовленного сухого и ровного основания из толстой фанеры или ДСП. Желательно для настила пробкового пола привлечь специалистов.

Как и другие покрытия из натуральных материалов, пробковые полы имеют приятную для ног теплую поверхность, не скользкую, пружинистую и мягкую, они уменьшают шум примерно в три-четыре раза, не электризуются. С медицинской точки зрения, такой пол разгружает опорно-двигательный аппарат, так как при ходьбе колебания от шагов гасятся, а не передаются на позвоночник.

Настенные пробковые покрытия бывают трех видов: пластины, полотна и обои в рулонах.

Пластины делают из гранулированной пробки толщиной 3 мм и размером 600 х 300 мм и 610 х 305 мм, однослойные и двухслойные, с цветным основанием и шпоновым покрытием. Для водоотталкивающего эффекта пластины пропитываются воском.

Сколько можно заработать

На первых этапах реализации бизнеса, прибыль будет невелика, в основном этом 40-80 тысяч рублей в месяц, в зависимости от региона. Это будет связано с низким спросом на продукцию и стоимостью паркетного напольного покрытия невысокого качества. Поэтому необходимо как можно продуктивнее выдвигать свою продукцию на рынке, посещая различные выставки, размещая рекламу в интернете и заключая договора с мелкими строительными подрядчиками.

Хорошо отлаженный цех с производственной линией и оптовыми договорами будет приносить выручку в месяц на уровне 10 миллионов рублей. Из них чистой прибыли, с вычетом налогов, затрат на закупку сырья, расходные материалы и т.д. — около 2 миллионов. Чтобы достичь такого уровня развития с нуля, предпринимателю понадобится около 2-4 лет активной работы. Кроме того, у вас будет возможность продать свой бизнес. Уже отлаженное предприятие по обработке дерева и производству паркета, можно продать за 40-50 миллионов рублей.

Отдельно стоит выделить большое разнообразие эксклюзивных, элитных паркетных досок, которые позволят сегментировать вашу продукцию и ориентироваться на индивидуальных заказчиков. Большой популярностью пользуется итальянский, австрийский и немецкий элитный паркет, который можно сбывать как на отечественном рынке, так и продавать за границу. Кроме производства паркета, дополнительную прибыль может приносить производство эксклюзивной мебели, плинтусов и прочей продукции, которая может делаться на имеющемся оборудовании.

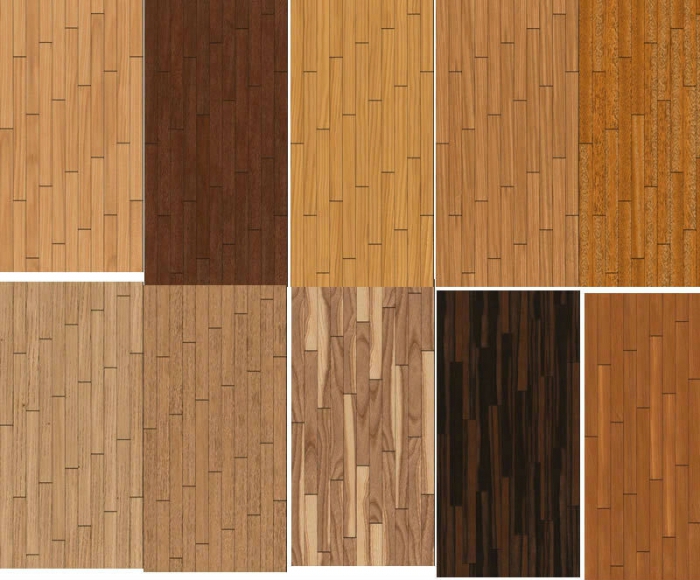

Разная древесина – разный паркет

Каждый предприниматель, изготовляющий паркет, ориентируется на определенный рынок и, соответственно, подбирает производственное сырье под его запросы. Общеизвестно, что фактура любого паркетного покрытия и его рисунок зависят от вида древесины. Творческого подхода к выбору сортов дерева требует производство художественного паркета.

Приведем пример некоторых видов паркета (в зависимости от использованного сырья). Дубовый паркет, наверное, наиболее популярен в Европе, возможно, из-за исторической традиции. Дуб издревле считается воплощением силы и крепости, возможно, поэтому изделия из него традиционно пользуются особым спросом. Среди изделий из древесины умеренных широт он — один из самых прочных. Цвет может быть различным: от светло-коричневого до темных благородных оттенков мореного дуба (самого дорогого).

Паркет из бука слабо текстурирован, однако обладает нежным теплым светлым рисунком: от белесого с желтоватым оттенком до насыщенного золотисто-коричневого. Тем не менее, его древесину ценят наряду с дубом настоящие ценители паркета – британцы.

Примечательно, что при дополнительной обработке паром эта древесина приобретает красноватый цвет. (Производство паркета иногда использует и этот способ.) Замечательный получается также паркет из ясеня. Кроме того что он не менее прочен, чем дубовый, ему присущ тонкий фактурный рисунок. Пестрая, с красноватым оттенком древесина ореха способна, будучи превращенной в паркет, создать на полу, благодаря своему яркому рисунку, действительно фантастические панно. Популярен также светлый паркет из березы.

Технология укладки паркета

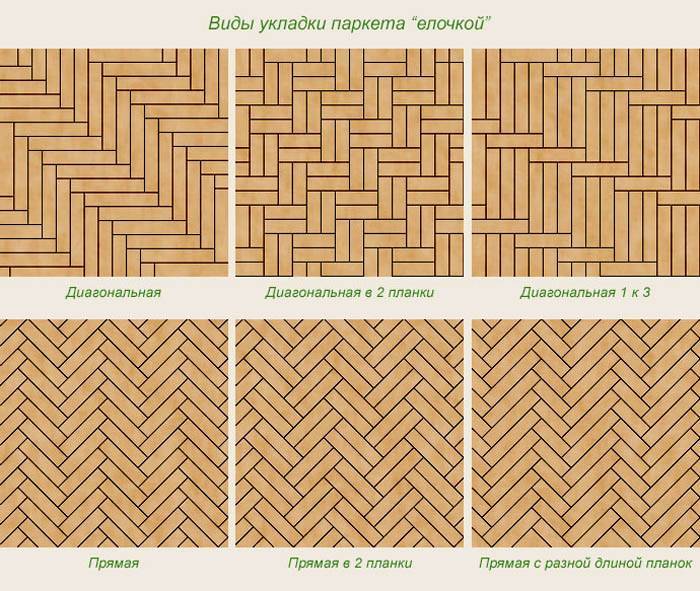

Варианты укладки паркета прямоугольной формы

Варианты укладки паркета прямоугольной формы

Для производства паркета своими руками понадобится следующее оборудование: циркулярная пила для продольного реза, пила для поперечного реза, шлифовальные машины. Для технологии паркета очень важно использовать качественное оборудование, если у вас нет возможности его приобрести, то можете взять в аренду. Первым этапом выполняется разметка паркетных брусков

Их размеры по длине варьируются в пределах 490-570 мм, по ширине – 70-95мм, по толщине – 10-13мм. Если не удалось подобрать необходимую толщину, то придется выполнить продольный распил брусков посередине. Для художественного паркета используют фигурные планки нестандартных размеров и форм

Первым этапом выполняется разметка паркетных брусков. Их размеры по длине варьируются в пределах 490-570 мм, по ширине – 70-95мм, по толщине – 10-13мм. Если не удалось подобрать необходимую толщину, то придется выполнить продольный распил брусков посередине. Для художественного паркета используют фигурные планки нестандартных размеров и форм.

Следующим этапом можно приступать к укладке планок. Укладка бывает:

- диагональная (под углом 30-45о);

- классическая (под углом 90 о);

- елочкой (прямая или диагональная);

- плетенка под 90 о;

- палубная.

У данной технологии существует множество нюансов, тут имеет значение многолетний опыт, поэтому лучше эту работу доверить профессиональному паркетчику. Стоимость будет зависеть от способа укладки и сложности рисунка (в пределах от 8 до 35 $ за 1м2), а если к этому добавить шлифовку и лакировку, то стоимость вырастет до 17$ за 1м2.

Прежде чем приступить к укладке, нужно подготовить основание. Обычно паркет монтируют на листы фанеры, уложенные в один либо два слоя и зафиксированные с помощью саморезов.

Выравнивание пола фанерой перед укладкой паркета

Выравнивание пола фанерой перед укладкой паркета

Следующим этапом будет разметка. Паркетные планки выкладывают в соответствии с задуманным рисунком. Укладку планок начинают от стены; чтобы избежать кривизны и смещения, можно протянуть шнур через центр помещения от стены до стены и ориентироваться по этой линии. По технологии перед нанесением клея фанеру рекомендуется прогрунтовать для лучшего сцепления. Клей наносится на фанерное основание и на торцы планок с помощью зубчатого шпателя. Затем планки фиксируются на основании и придавливаются, излишки клея убирают.

Каждую последующую планку подбивают к предыдущей резиновым молотком для более плотного бесшовного примыкания. Для закладки последнего ряда возле стены возможно понадобится выполнить подрезку планок. Для этого можно воспользоваться лобзиком. Покрытие не нужно доводить вплотную к стене – между стеной и полом оставьте зазор толщиной около 1 см – температурный шов, в который вставляются клинья. После окончания работы нужно дать просохнуть клею как минимум в течении недели.

Шлифовка паркета после укладки перед нанесением защитного средства

Шлифовка паркета после укладки перед нанесением защитного средства

Затем выполняется шлифовка пола с последующей лакировкой. Для этого необходимо использовать специальное оборудование — шлифовальную машину, но если вы занимаетесь производством паркета своими руками, то подойдет и болгарка с дисковой насадкой. Шлифовку желательно проводить в три этапа – на первых двух оборудованием с более крупной насадкой, а на завершающем – более мелкой для устранения незначительных неровностей и придания поверхности финишной гладкости. В труднодоступных областях (местах примыкания стен к полу, углах, возле труб отопления) применяют ручное оборудование – шлифовальный сапожок.

По завершении этого этапа следует очистить поверхность от пыли с помощью пылесоса. После этого можно прошпаклевать мелкие трещины специальной затиркой по дереву, а потом еще раз отшлифовать мелкозернистой насадкой и пропылесосить.

Перед тем как приступать к лакировке поверхности, ее рекомендуется пропылесосить. Лакировка защитит паркет от влаги и от механических повреждений и придаст поверхности глянца. Технология предусматривает нанесение от 3 до 9 слоев. Чем больше слоев лака, тем более насыщенным и глубоким получается цвет. Каждый слой наносится с помощью мягкого валика, после чего поверхность оставляют на просушку на сутки и более, а затем можно переходить к нанесению последующего слоя. Ходить по паркету можно лишь спустя неделю после нанесения последнего слоя, а ставить мебель только спустя 1-2 месяца. Пока сохнет лак, избегайте сквозняков в помещении и не включайте кондиционер.

Какие документы нужны для открытия

Чтобы сотрудничать со строительными компаниями и реализовывать свою продукцию за границу, вам необходимо обязательно оформить бизнес в организационно-правовом поле. При наибольших масштабах реализации бизнеса в маленьком городе оптимальной формой будет ИП, но для перспективного производства лучше оформить юридическое лицо, открыв ООО. При этом вам следует стать на учет в налоговый и пенсионный фонды и предоставить следующий перечень документов:

- Паспорт.

- Копия ИНН кода.

- Квитанция об уплате государственной пошлины.

- Нотариально заверенное заявление о регистрации с указанием кодов ОКВЭД.

Как получают паркетную доску: этапы производства

Для изготовления современной паркетной доски используют как дорогие натуральные породы дерева, так и менее ценные – для устройства подложки. От особенности процесса производства, выбора древесины для материала, ее состояния, типа клея будет зависеть внешний вид, эксплуатационные свойства и срок службы будущего покрытия.

Итак, производство паркетной доски состоит из следующих этапов:

- Создание лицевого слоя.

- Устройство подложки.

- Соединение всех слоев.

На начальном этапе, используя пильный станок доски из ценных пород древесины распиливают на ламели нужных параметров. Далее их обрабатывают с помощью фрезерного станка, добиваясь получения изделий правильных геометрических форм. Ламели смазывают клеевыми составами, получая лицевой слой, после чего в зависимости от нужного результата проводят термическую обработку, отбеливание или строгание.

Для создания подложки обрезную доску из недорогих пород дерева, чаще хвойных, распиливают. Третий слой – полотно из шпона хвойных деревьев предназначен для стабилизации конструкции. Готовые доски обрабатывают с помощью фрезерного станка, получая изделия с правильными геометрическими пропорциями и чистой поверхностью.

Заключительный этап – фиксация слоев доски, когда лицевая часть склеивается с двумя остальными. Второй слой оснащают замковым соединением шип паз или замком поворотно-углового типа. Вторую и третью часть доски склеивают таким образом, чтобы волокна образовывали взаимно перпендикулярные плоскости. Такой способ соединения повышает прочностные характеристики изделия в том числе и в условиях резких скачков температуры и изменения уровня влажности.

Плюсы штучного паркета

- Долговечность. Штучный паркет, с соблюдением элементарных условий эксплуатации и при технологичной кладке сохраняется десятилетиями без необходимого ремонта. Существует много примеров паркетных полов которым уже более ста лет. Это полы, преимущественно в зданиях и помещениях, которые являются памятниками архитектуры и доступны каждому для обозрения.

- Звукопоглощение. Натуральное дерево, из которого изготовлен настоящий штучный паркет, служит как дополнительный звуковой барьер.

- Удобен в ремонте и обновлении. Для того что бы придать старому паркету былой блеск и первоначальный вид не нужно полностью заменять изменившие оттенок плашки. Паркет подвергается циклевки и шлифовке от 7 до 10 раз, с сохранением текстуры и уникального рисунка. А это значительно дешевле, чем полная замена полового покрытия на аналогичное.

ремонт паркета

- Эстетичность и натуральность. Одно из основных преимуществ штучного паркета. Эти свойства паркета играют важную роль в его ценообразовании. Не повторимый и уникальный, природный рисунок настоящего дерева в сочетании со своеобразным дизайном кладки не сравнятся с любым искусственным напольным покрытием.

- Экологичность. Настоящий паркет изготовлен из цельного натурального дерева, без использования клеевых смесей и химии. При монтаже и обработке поверхности, все таки могут использоваться не натуральные материалы. Но их содержание настолько незначительно и не может оказывать какой-либо вред здоровью, даже косвенно. Чем не могут похвастаться искусственные напольные покрытия.

- Обладает всеми свойствами породы дерева из которой изготовлен.

Строительные материалы

Прочность, долгий срок эксплуатации и возможность восстановления внешнего вида после многолетнего использования обуславливают популярность такого вида напольного покрытия, как паркет. Поэтому современная деревообрабатывающая отрасль активно занимается производством различных видов паркета, предлагая потребителю все более визуально привлекательные и качественные варианты. Использование паркета позволит в короткие сроки произвести ремонт пола, придав неповторимой декоративности помещению, а применение планок, имеющих различную толщину, даст возможность устранить неровности, избавив от проблем с предварительным выравниванием основы.

Производство штучного паркета.

Условно штучный паркет подраздпо&nbsя по виду распила на радиальный и тангенциальный, из которых последний вид более дешев в силу экономичности производства. С другой стороны при тангенциальном распиле текстура дерева выражена явно, имея видимые следы сучков, что является минусом. Поэтому при изготовлении элитных видов штучного паркета при деревооброобработке используется радиальный распил. Изделия, изготовленные таким образом, имеют следующие характеристики:

- устойчивость к влаге;

- прочность;

- устойчивость к нагрузкам;

- идеально гладкая поверхность.

При деревообработке сучковатой древесины производители производят различные сорта паркета:

- «Селект», состоящий из однородных планок, из которых на полу набирается однотонный узор.

- «Натур» — это наборка из дощечек, имеющих одинаковый оттенок, но разную текстуру, что достигается использованием одновременно радиального и тангенциального распила.

- «Рустик» — паркет, состоящий из планок различного распила, текстуры и окраски.

Как получают паркетную доску: этапы производства

Автором паркетной доски в свое время стал Густав Чер из компании Kahrs. Было это в 1941 году. По сегодняшний день именно эта компания лидирует в отношении производства качественных паркетных досок.

Для изготовления современной паркетной доски используют как дорогие натуральные породы дерева, так и менее ценные — для устройства подложки. От особенности процесса производства, выбора древесины для материала, ее состояния, типа клея будет зависеть внешний вид, эксплуатационные свойства и срок службы будущего покрытия.

Итак, производство паркетной доски состоит из следующих этапов:

- Создание лицевого слоя.

- Устройство подложки.

- Соединение всех слоев.

На начальном этапе, используя пильный станок доски из ценных пород древесины распиливают на ламели нужных параметров. Далее их обрабатывают с помощью фрезерного станка, добиваясь получения изделий правильных геометрических форм. Ламели смазывают клеевыми составами, получая лицевой слой, после чего в зависимости от нужного результата проводят термическую обработку, отбеливание или строгание.

Для создания подложки обрезную доску из недорогих пород дерева, чаще хвойных, распиливают. Третий слой — полотно из шпона хвойных деревьев предназначен для стабилизации конструкции. Готовые доски обрабатывают с помощью фрезерного станка, получая изделия с правильными геометрическими пропорциями и чистой поверхностью.

Заключительный этап — фиксация слоев доски, когда лицевая часть склеивается с двумя остальными. Второй слой оснащают замковым соединением шип паз или замком поворотно-углового типа. Вторую и третью часть доски склеивают таким образом, чтобы волокна образовывали взаимно перпендикулярные плоскости. Такой способ соединения повышает прочностные характеристики изделия в том числе и в условиях резких скачков температуры и изменения уровня влажности.

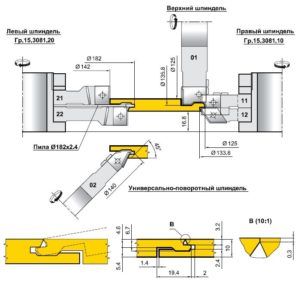

Оборудование для производства паркетной доски

Для производства паркетных изделий требуется специальное оборудование:

- распиловочные станки;

- заточные приспособления для пил;

- пресс для склеивания;

- сушилка.

Это основные приспособления, которые необходимы для производства штучного паркета и других изделий. Все это оборудование должно удобно размещаться в помещении.

Если цех небольшой по площади, то часть операций выполняют в других помещениях или на улице, где будет производиться первичная обработка леса. Подготовительные работы можно осуществить под навесом. После просушки и распиловочных станков дерево поступает на выходную линию, затем ему задается нужная толщина при помощи многопильных станков.

Основная обработка материала выполняется на четырехстороннем строгальном и торцовочном станке. Полосы получаются ровные, гладкие и определенной длины. Отдельные элементы склеиваются между собой специальным прессом.