Описание

Рельсовая лопата от производителя отличается главным преимуществом – прочностью. Этот фактор полностью связан с основой, из которой производится инструмент. Рельсовая сталь включает в свой состав достаточное количество углерода. Это обеспечивает не только высокую прочность, но и легкость. Прочные современные инструменты необязательно много весят.

В ходе работ рельсовые лопаты имеют способность самозатачиваться. Край инструмента нельзя испортить, даже если рубить им древесину. Профессиональные рабочие строительной отрасли и обычные дачники давно оценили качество инструмента из рельсовой стали, на него большой спрос.

Поэтому его предлагают множество производителей. Положительными характеристиками обзавелись российские товары. А зарубежной продукции, особенно китайской, приписывается немало отрицательных качеств.

Качество товара зависит от марки стали, используемой в производстве. Ведь даже рельсы подразделяют по типам, с чем связана прочность изделий. Например, жаропрочные рельсы высшего качества относят к категории «В», а нетермоупрочненные – к категории «Н». Еще изделия подразделяются по способу выплавки:

- М – мартеновские;

- К – конверторные;

- Э – электросталь.

Лопаты изготавливаются из третьего варианта, который в ходе производства подвергается двойной закалке. Материал усиливает собственные прочностные свойства, получая дополнительную упругость.

Даже при повышении или снижении влажности, которой подвержено дерево, сама лопата не потеряет своих преимуществ. Лопаты из обычной стали часто приходят в негодность из-за плохой сварки тулейки и полотна. Благодаря пружинящим качествам рельсовых изделий даже при усилении давления силы сопротивления не возникнет. Из-за этого рельсовые лопаты крепкие. Допускается их использование не по назначению, а например, для рубки льда или дерева.

Показания к применению коронок из титана

Основными функциями протезирования с применением титановых коронок являются:

- эстетическая;

- восстановительная;

- защитная;

- опорная.

Между тем, существуют и специфические медицинские показания к установке протезных конструкций из этого материала:

- недостаточная минерализация твердых зубных тканей;

- системное не кариозное повреждение твердых тканей молочных зубов у детей (аплазия, гипоплазия, дисплазия);

- истончение стенок коронок временных моляров после завершения стоматологического лечения неосложненного кариеса;

- продолжительное использование ортопедических и ортодонтических приспособлений;

- наличие пломбы на одной из двух контактных поверхностей постоянных или временных моляров, а также пломбы, занимающей 2/3 высоты моляра на пришеечной области;

- замещение полных или частичных дефектов коронковых частей зубов, возникших в результате травмы, кариеса или патологической стираемости эмали.

В стоматологической практике существует методика применения зубных коронок из титана для защиты временных моляров от повреждений. Необходимость в проведении подобной процедуры обуславливается их существенным влиянием на формирование челюстно-лицевой системы. Единственным недостатком данной методики считается то, что титановую коронку можно установить только при полном прорезывании зуба, тогда как фиссурные герметики и силанты можно использовать сразу же после появления коронки над поверхностью десны.

Почему гнётся штыковая лопата при копке земли, что делать?

Беда с этими лопатами, купили одну вскопали пол огорода лопата погнулась, несколько раз выпрямляли на наковальне, затем выкинули (послабили металл этой гибкой).

Вторая лопата и опять та же проблема.

Почему гнётся лопата и что с этим делать?

Слишком усердно копаете лопатой. Не надо увлекаться быстроте копки и весь секрет. Еще в советские времена по молодости лет довольно часто приходилось ломать подобным образом лопаты. После ремонта лопата уже служила не долго, приходилось покупать новые. Когда стал контролировать свое усилие при копке, все стало нормально, лопаты перестали ломаться и служат некоторые до сих пор. Правда в настоящее время стали изготовлять лопаты из тонкого металла, опять пришлось внимательно присматриваться к лопатам при покупки. Любая лопата после ремонта теряет свою крепость, поэтому надежды на такую лопату нет. Использовать такие лопаты приходиться только

Самый простой выход из создавшейся ситуации будет таким — не покупать дрянные лопаты стоимостью в 100-200 рублей вместе с черенком. Хорошая, качественная лопата будет стоить от 500 рублей и выше и это послужит гарантией того, что она прослужит долго. Я вот купил финский «Фискарс» за 750 рублей. Можно сказать что это вечная лопата.

Если с деньгами совсем напряг и приходится экономить каждую копейку, найдите лопату из рельсовой стали, такие бывают иногда в продаже, возьмите отдельно черенок и соберите всё вместе. Это будет много надёжнее того китайского ширпотреба, что за копейки продают на рынках и в магазинах..

Причин довольно много, но чаще всего, это причина связанная с качеством штыковой лопаты.

Лопаты изготавливаются в строгом соответствии ГОСТ.

Видимо приобрели «левую» лопату кустарного производства, толщина и марка металла (стали) не соответствуют тому самому ГОСТу.

Тут ни чего сделать не получится, нужно покупать другую лопату.

Возможно не правильно копаете землю лопатой, например слишком глубоко копаете мёрзлый грунт, лопату втыкаете в землю под прямым углом.

Измените угол захода лопаты в землю на более острый и копайте не на весь штык, а на пол штыка (это к примеру).

Возможно штыковую лопату затачивали и при этом использовали «болгарку» в принципе вариант рабочий, но нужен опыт чтобы не перегреть металл.

Вы по сути (температурным воздействием) «отпустили» металл и лопата (металл) стала мягче.

Возможно пользовались лопатой не по назначению, и она у Вас согнулась вот таким образом,

Такое случается когда лопатой работают почти как топором (измельчаете комья, торцом лопаты), например измельчаете (разбиваете) комья мёрзлой земли, или плотной земли.

Я такую лопату подваривал, снимите её с черенка (вынимаются гвозди) выровняйте лопату и заварите лопнувший металл, на некоторое время это выход.

А возможно причина в коррозии, не правильно храните этот инструмент, не подготавливает её к хранению на зиму, храните во влажных помещениях, или вообще на улице не под навесом.

Металл сгнил, поражение ржавчиной критическое, лопату надо менять на новую, черенок можно оставить.

Источник

Методики обработки

Учитывая требования, предъявляемые в современной стоматологии к качеству протезирующих изделий, соблюдение рекомендаций по обработке титана является обязательным условием

В процессе обработки принимаются во внимание не только физические свойства материала, но и фазы его окисления, а также специфика строения кристаллической решетки. Использование специальных фрез, с нанесенной крестообразной насечкой, предусматривает уменьшение угла воздействия и оказываемого давления, а также периодическое охлаждение инструмента

Нарушение технологии приводит к изменению свойств материала. Меняется цвет, образуются шероховатые участки, сколы и дефекты, что делает заготовку непригодной для создания протезов и имплантатов.

Комплексная обработка титана предусматривает две стадии:

- Изготовление конструкции, предусматривающее использование фрез, карборундовых дисков, а также пескоструйного оборудования;

- Шлифовка готового изделия, в ходе которой применяются специальные вращающиеся головки из резины, а также полировочные пасты.

По окончании обработки готовая конструкция выдерживается для пассивации, а затем очищается при помощи паровой струи.

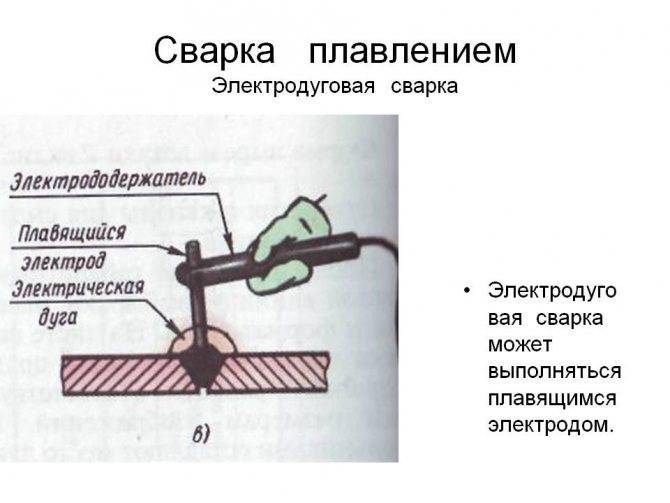

Как варить малозаметные трещины на тонком металле – сварка лопаты

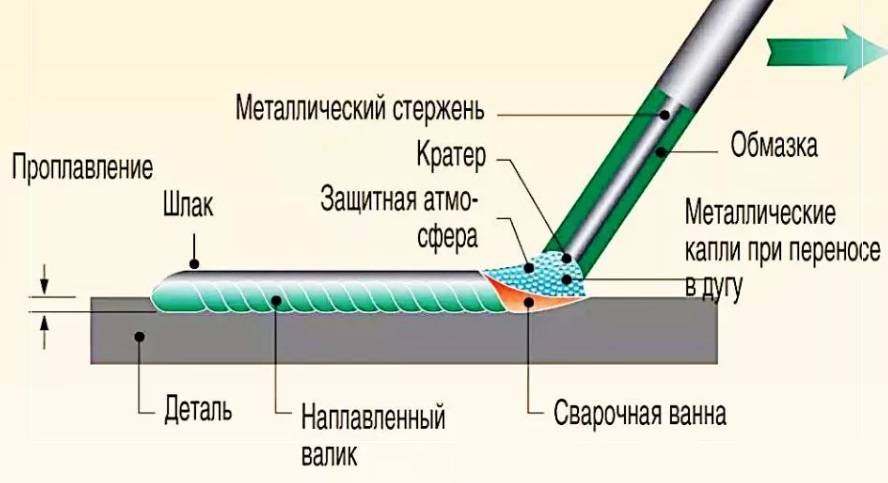

Поскольку речь идёт про малозаметные трещины на тонком металле, то есть, на лопате, то соответственно через маску Хамелеон такой дефект будет заметить весьма сложно. Поэтому первый совет заключается в том, чтобы как-то обозначить трещину на лопате, чтобы её можно было бы хорошо видеть через сварочную маску.

Для этого нам понадобится кусок мела. Именно мелом и нужно обозначить трещину на лопате, которую следует заварить. Причём ставить отметку нужно на всю длину трещины и, даже больше. Таким образом, когда трещина будет обозначена мелом, её достаточно легко увидеть через стекло сварочной маски.

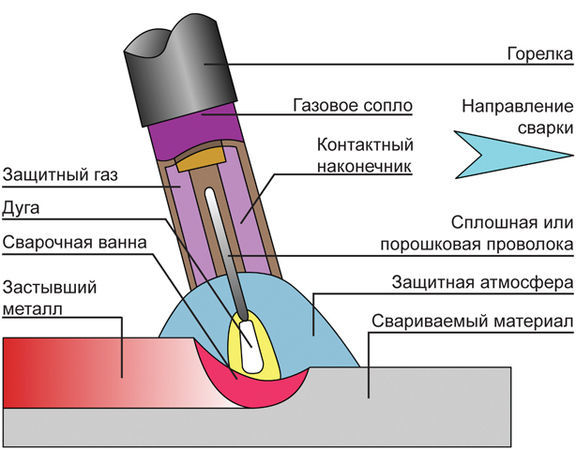

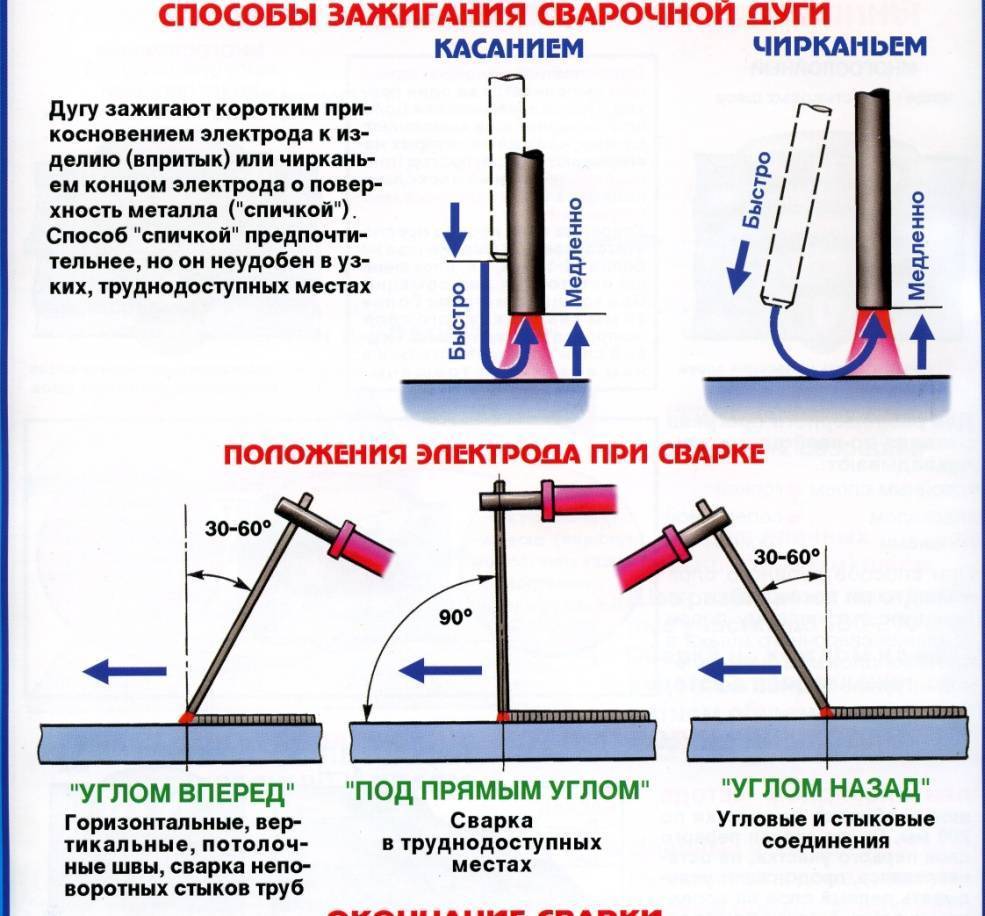

Второй нюанс связан с выбором режима инвертора. Варить тонкий металл, из которого сделана лопата, лучше всего на обратной полярности, и электродами, толщина которых не превышает 2-х миллиметров. Подключаем электрододержатель к плюсу инвертора, а зажим массы к минусу, устанавливаем электрод в держак и начинаем варить лопату.

Ставим на аппарате сварочный ток 60 Ампер и аккуратно, точками, пробуем заварить трещину на лопате по всей длине. Спешить при этом не следует. Как только предыдущая прихватка начала тускнеть, сразу же ставим вторую. Именно такой подход позволит избежать прожога тонкого металла.

Вот и всё, используя мел и прихватки, мы смогли заварить трещину на лопате. Таким образом, получиться сэкономить на покупку чего-то другого, а не новой лопаты. Кстати, вы можете всегда прочитать о том, чем лучше всего смазывать сверла, чтобы они не грелись и не ломались.

Электрошлаковая сварка титановых сплавов

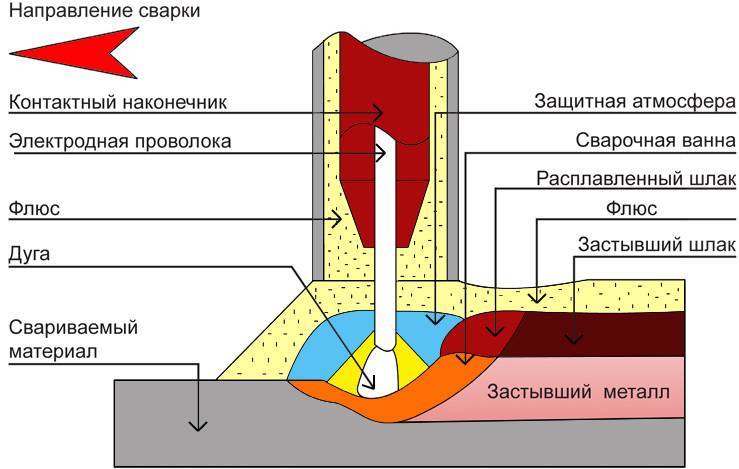

На практике широкое распространение получила электрошлаковая сварка титановых

сплавов, в частности, сплава ВТ5-1, в состав которого входит титан, легированный

до 5% алюминием и до 3% оловом. Изготавливается сплав, преимущественно, прессованием

с последующей прокаткой до тонких листов, а также ковкой заготовок крупных сечений.

Технология сварки деталей крупных сечений из сплава ВТ5-1 наиболее сложна,

но вполне выполнима электрошлаковой сваркой под флюсом АН-Т2 в среде аргона.

Источник переменного тока – трёхфазный трансформатор, должен обладать жёсткой

характеристикой.

Для сварки поковок небольшого размера (60х60мм) рекомендуются следующие режимы

сварки: сила тока 1600-1800А, напряжение дуги 14-16В. Рекомендуемый зазор между

кромками свариваемых поковок составляет 26мм, масса засыпанного флюса 130г и

расход аргона 8л/мин.

Такие режимы, при условии использования пластинчатого электрода размером 12х60мм,

обеспечивает стабильный процесс и удовлетворительное качество сварного соединения,

не уступающего по прочности основному металлу.

При сварке прессованных профилей крупного сечения на таких же режимах электродом

толщиной 8мм прочность сварного соединения оказывается несколько ниже (примерно,

80-85% от прочности основного металла) из-за применения пластинчатых электродов

из нелегированного сплава ВТ1-1. А применять легированные электродные сплавы

не рекомендуется, т.к. они не обеспечивают достаточной пластичности соединения,

потому что прессованный металл сильно насыщен газами.

Возможные дефекты при сварке

Одним из самых серьезных дефектов является образование пор. Это газовые примеси в структуре металла, в формировании которых участвовал водород. Исключить этот изъян можно двумя условиями – выполнением качественной всесторонней зачистки перед сваркой и обеспечением эффективной защиты нагретого металла в процессе обработки. Еще одной проблемой может стать появление окислов, которые переходят от места создания шва к цельной структуре. Кстати, от этого недостатка полностью страхует холодная сварка титана. Отзывы самих пользователей свидетельствуют, что предотвратить этот дефект при термической обработке помогает именно долговременное поддержание газовой защиты аргона уже после завершения процесса. Индикатором для снятия защиты станет нормализация температуры шва.

Процесс установки штифта

Восстановление зуба с помощью штифта можно применять для всех зубов: клыков, резцов, моляров и прямомоляров. Штифт сейчас применяется при любых разрушениях зуба, вплоть до разрушенных коронок зубов.

Установку штифта можно поделить на несколько этапов:

- Подготавливается корневой канал

- В корневой канал вводят материал с заходом в кость – для того, чтобы зуб был более устойчивым

- Фиксируют штифт с помощью пломбы

- Покрывают штифт искусственной коронкой или вкладкой

Перед установкой штифта зуб тщательно пломбируют в апикальной области (область около верхушки корня зуба). Затем его погружают на две трети длины в корневой канал.

Если технология установки штифта не нарушена, зуб прослужит его владельцу долгие годы.

При реставрации зуба с помощью пломбы на штифтах, которая используется при мелком откалывании зуба, есть свои преимущества и недостатки.

Преимуществом является то, что такой штифт легко и быстро устанавливается. К тому же он служит укреплением пломбы в зубе, ведь заводиться в канал зуба, в котором уже все нервы удалены, поэтому нет процесса привыкания к нему.

Недостатком является не очень большая надежность такого восстановления, ведь может произойти повторный кариес или раскол зуба

В данном процессе самое важно – качественное пломбирование зуба

Если рассматривать полностью штифтовой зуб, то и в нем есть свои плюсы и минусы.

Зуб можно тщательно и точно смоделировать, а лишь потом, уже в готовом состоянии, уставить пациенту. Данная конструкция гораздо прочнее и более щадящая к эмали противоположных зубов. Минусы штифта заключаются во вторичном кариесе, истончении стенок зуба. Иногда может проявляться разница в цвете между тканью зуба и вкладкой.

Какой метод более приемлемый, решает врач для каждого конкретного случая. Только его опытность и умения помогут избежать недостатков при восстановлении зуба штифтом.

Берегите зубы

Восстановленные зубы нужно беречь и распределять нагрузку равномерно по всему зубному ряду. Не забывайте посещать стоматолога 2 раз в год!

Если стенки зуба изменили свой цвет или форму – нужно немедленно обратиться к врачу.

Если ваш зуб разрушен, не стоит медлить с его восстановлением. В него не только будет попадать пища и бактерии, что вызывает дискомфорт, а может случиться и деформация зубного ряда. По своей природе зубы плотно расположены друг к другу, со временем они начнут двигаться, дабы заполнить просвет. Такое движение зубов может вызвать дискомфорт при движении челюстями, а также дефекты зубного ряда, которые лечить будет гораздо проблематичней и затратней.

Каким бы сложным не было повреждение вашего зуба, опытные стоматологи сети клиник «Белый Кит» сделают все возможное, чтобы уберечь его от удаления.

Современная медицина безболезненна и достаточно надежна – всего пару походов к врачу – и ваша улыбка снова блистательна. Будьте здоровы!

Смотрите цены и отзывы на услугу лечение зубов в Челябинске.

Уникальные свойства и разновидности сплавов

В стоматологии, как правило, используются сплавы на основе титана. Комбинирование с различными металлами, такими как алюминий, хром, никель или цирконий, позволяет получить составы, обладающие нужными функциональными и эстетическими характеристиками. При этом основная классификация добавок предусматривает их деление на три категории:

- Альфа-стабилизаторы – элементы, повышающие прочность сплава путем стабилизации титана, к числу которых относятся кислород, азот и алюминий;

- Нейтральные стабилизаторы – в первую очередь цирконий и олово, сохраняющие базовые свойства основы, и улучшающие ее прочностные характеристики;

- Бета-стабилизаторы – иные элементы, включаемые в состав сплавов, повышающие функциональные характеристики путем температурного снижения при смене фазы.

Выделяют несколько разновидностей, каждая из которых подходит для создания определенного типа протезирующих систем:

- ВТ5Л – сплав с содержанием алюминия, обеспечивающий прочность и упругость, и отличающийся удобством ковки, штамповки и литья. Применяется в производстве литых коронок, мостовидных и бюгельных протезов;

- ВТ-6 – сочетание титана с алюминием и ванадием, повышающими пластичность готовой структуры, а также обеспечивающими антикоррозийную защиту создаваемых внутрикостных имплантатов;

- ВТ1-00 – железно-титановый сплав, для которого характерна пластичность формы. Подходить для изготовления имплантатов, съемных протезов, а также замещающих конструкций из металлокерамики.

Контактная сварка

Чем еще можно сваривать титан и его сплавы? Для сварки деталей из этого металла может применяться контактный способ. Согласно нормам ГОСТа данный метод разрешается использовать для титана, потому что оптимальный показатель скорости сваривания титановых сплавов равен 2-2,5 мм в секунду.

Не желательно превышать установленную скорость, потому что это может негативно отразиться на прочности сварного шва. При этом этот показатель особенно важен при использовании контактной сварки, потому что она выполняется очень быстро. Свариваемые кромки не нужно защищать и фрезеровать.

Контактная сварка может выполнять разными методами:

- точечным;

- линейным;

- конденсаторным.

При этом стоит обращать внимание, что каждый метод подбирается индивидуально. Он может зависеть от уровня толщины заготовок, от степени давления электродов, от их диаметра, от размера толщины и длины свариваемой пластины, от периода сжатия, от времени прохождения тока через металлическое изделие

Любой метод сварки титана имеет важные особенности и требования, от которых зависит прочность сварного шва. Если сваривание производится в условиях большого предприятия, то обязательно выполняется УЗК сварного шва титановой трубы, которое позволяет определить степень прочности соединения. Если она будет низкая, то это может негативно отразится на всей конструкции.

Как сделать супер сварной шов на лопате из рельсовой стали. Ни за что бы не проварил, если бы не чудо-техника опытного сварщика

Буквально на днях треснула содовая лопата из рельсовой стали. Инвентарь, ещё старого образца, режет хорошо, удобная в работе, сейчас таких лопат мало выпускают, поэтому днём с огнём не найти, да, если и имеются такие в продаже, то стоимость их зашкаливает.

Отец же в своё время, покупал её за копейки. Железяка на 20 лет пережила своего хозяина, и сейчас как реликвия, напоминает мне о наших трудовых садово-огородних делах.

Но настал и её час икс — от постоянного использования, она практически сломалась, да ещё в таком неподходящем месте.

Но я твёрдо решил, что выкидывать её не стану, она дорога, как память, лучше попробую наложить сварной шов, хотя из меня ещё тот сварщик, тем не менее, попытаюсь заварить, пусть даже не для эксплуатации, просто так, в память о былом.

Отыскал в гараже пачку электродов «двоечки». Думаю, что для сварки данного металла, эти электроды подойдут наилучшим образом.

Затем максимально ослабил ток на реостате, с тем, чтобы можно было варить электродами двойкой. Если ток не ограничить, то электрод просто расплавиться. Реостат представляет собой асбестовую трубу, обвитую нихромовой спиралью, за которую и цепляю отходящий провод на сварочник.

После этого проварил шов с лицевой стороны лопаты. Получилось вроде неплохо, сам не ожидал такого результата. Шов практически ровный, с незначительными наплывами, но это мелочи, они не повредят итогу.

На обратной стороне получилось не совсем качественно, на мой взгляд, хотя металл схватился на прихватки. В принципе, можно оставить так.

Источник

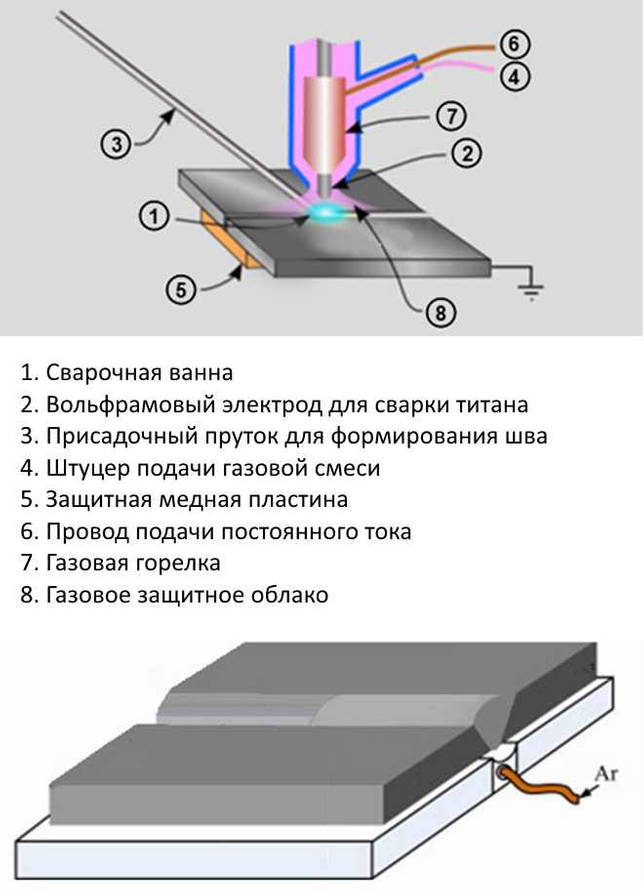

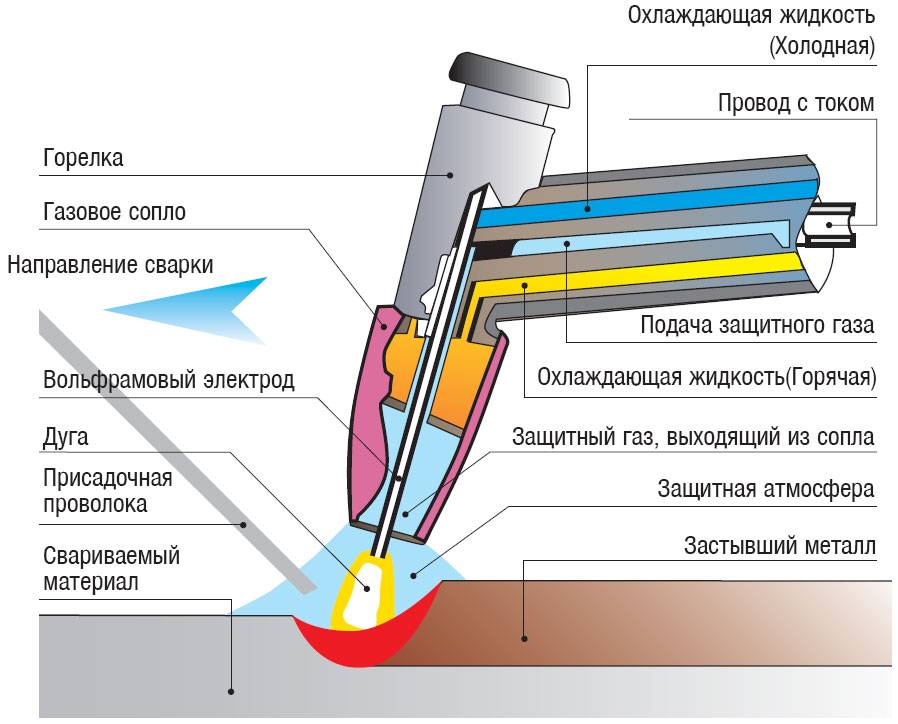

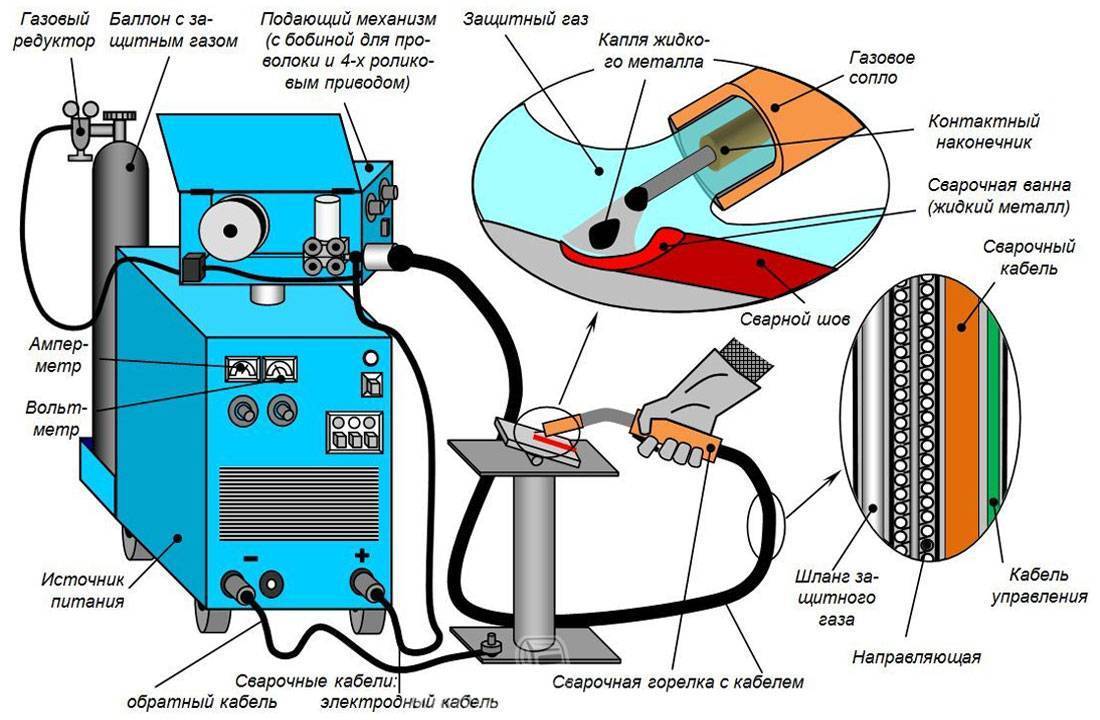

Автоматическая сварка титана и его сплавов

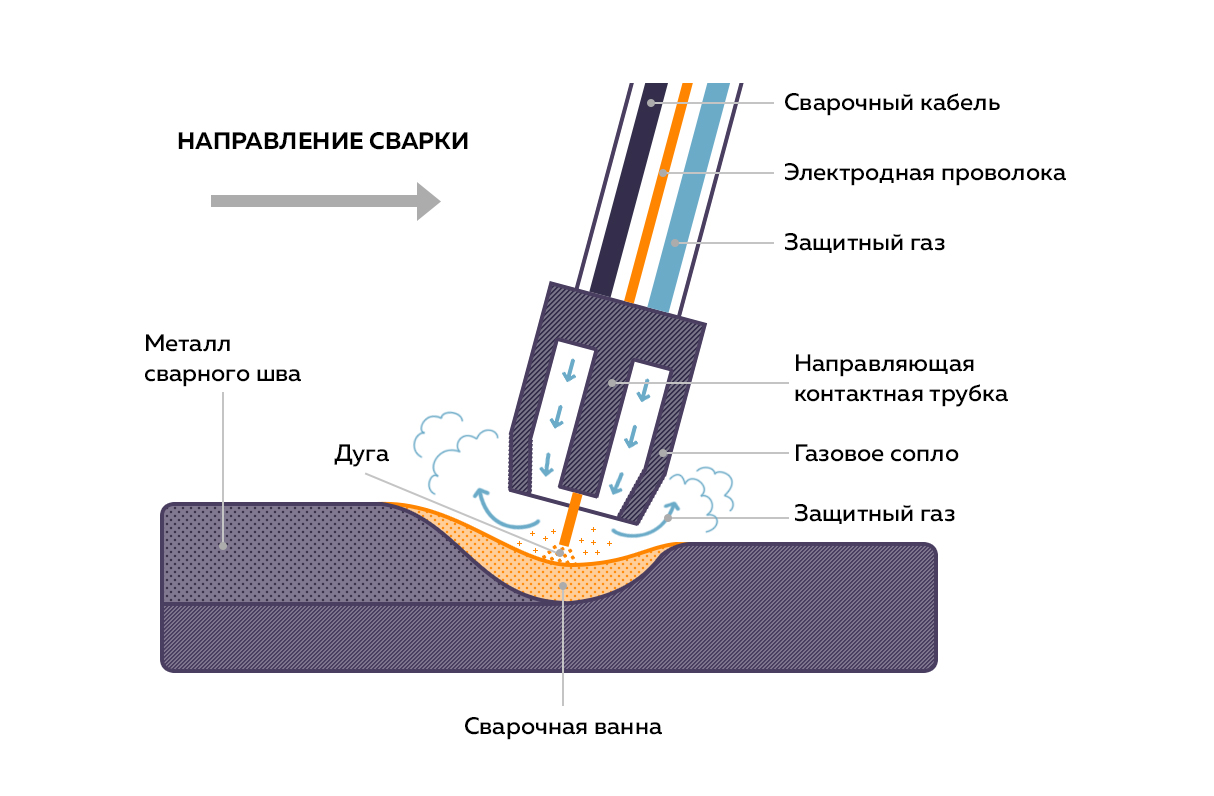

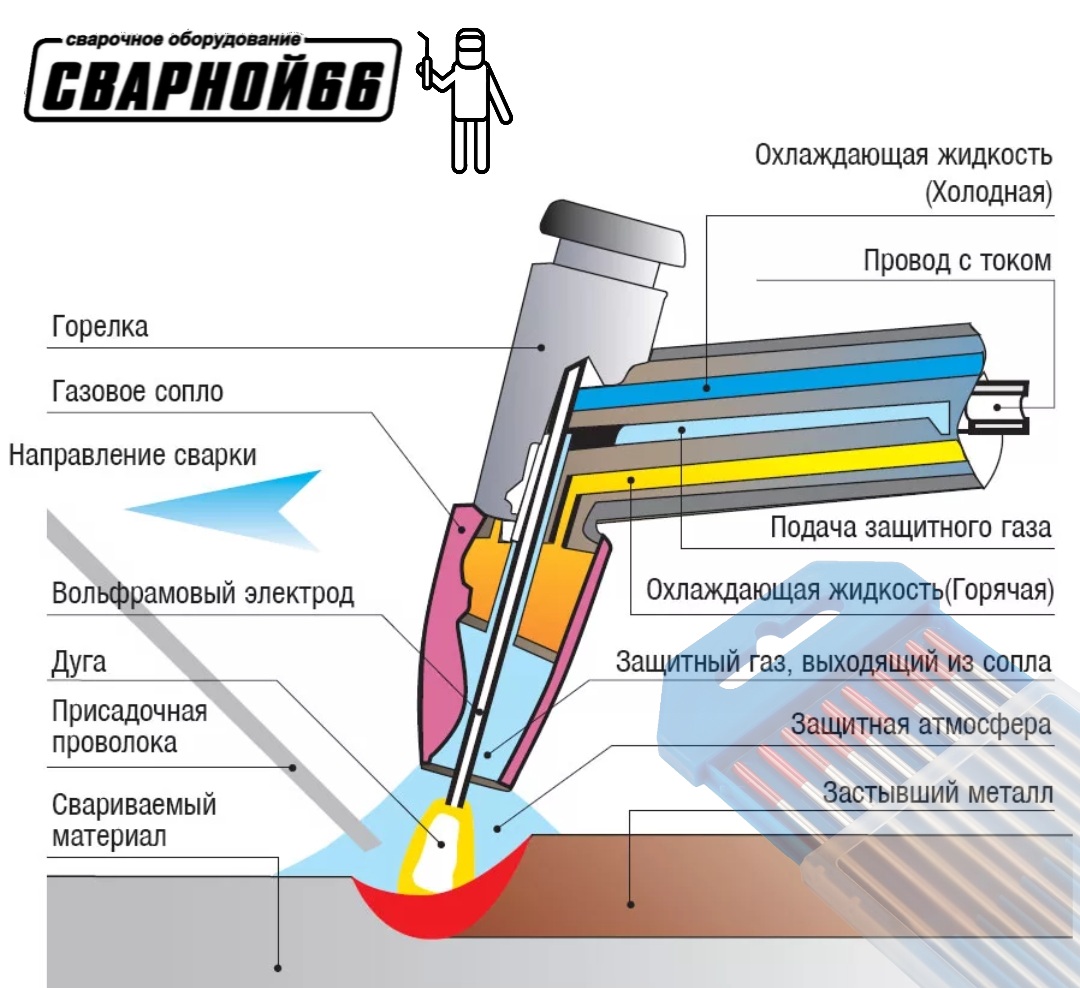

Автоматическая сварка титана и титановых сплавов выполняется вольфрамовым электродом. Выходные отверстия сварочной горелки должны быть не менее 12-15мм. При сварке неплавящимся электродом рекомендуются постоянный ток прямой полярности.

В связи с высокой активностью титана, зажигание и гашение горелки необходимо производить вне свариваемого изделия – на специальных планках. Также, как и при ручной сварки, после гашения дуги защитный газ необходимо подавать ещё в течение, примерно 1мин, чтобы предотвратить окислении шва и переходной зоны. Рекомендуемые режимы сварки титана для автоматической сварки в защитных газах и автоматической сварки под флюсом представлены в таблицах ниже:

Титановые детали и конструкции часто находят применение в узкоспециализированных областях, среди которых авиастроение и космическая отрасль. Столь высокое доверие к металлу обуславливается уникальным сочетанием характеристик. При небольшой удельной массе он обладает высокой прочностью, антикоррозийностью и защитными свойствами от химических воздействий. И это далеко не все качества, которыми характеризуется титан. Сварка титана по этим же причинам становится сложной задачей не только для начинающего мастера, но и для профессионалов.

Какие способы используют для сварки титана и его сплавов?

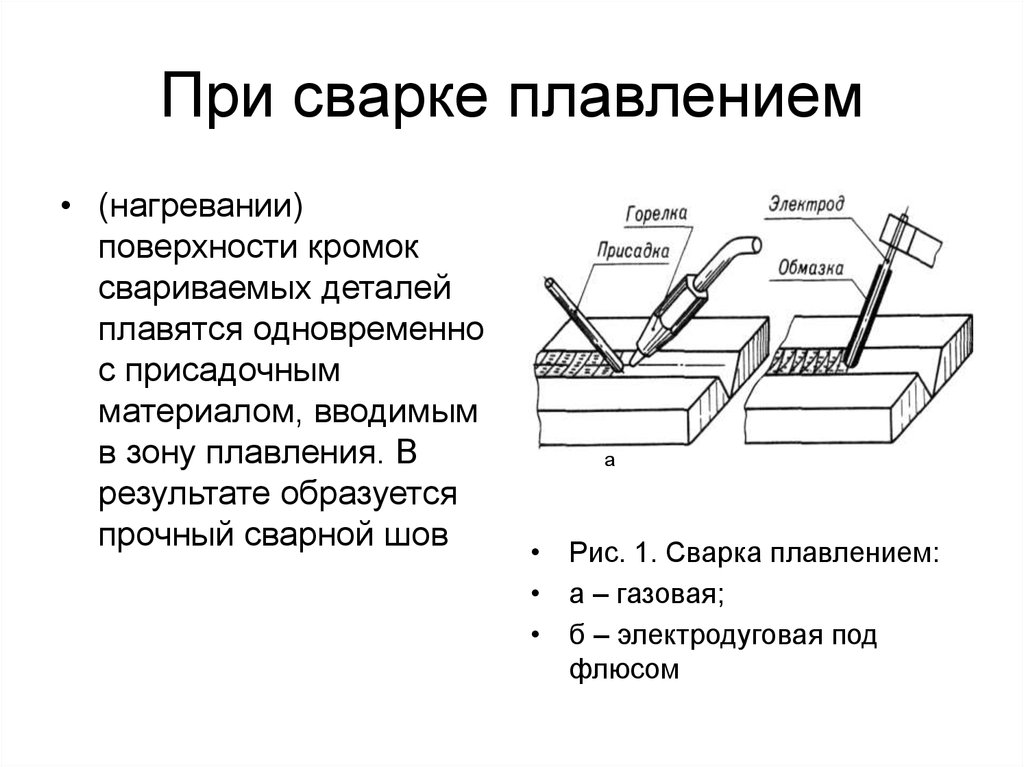

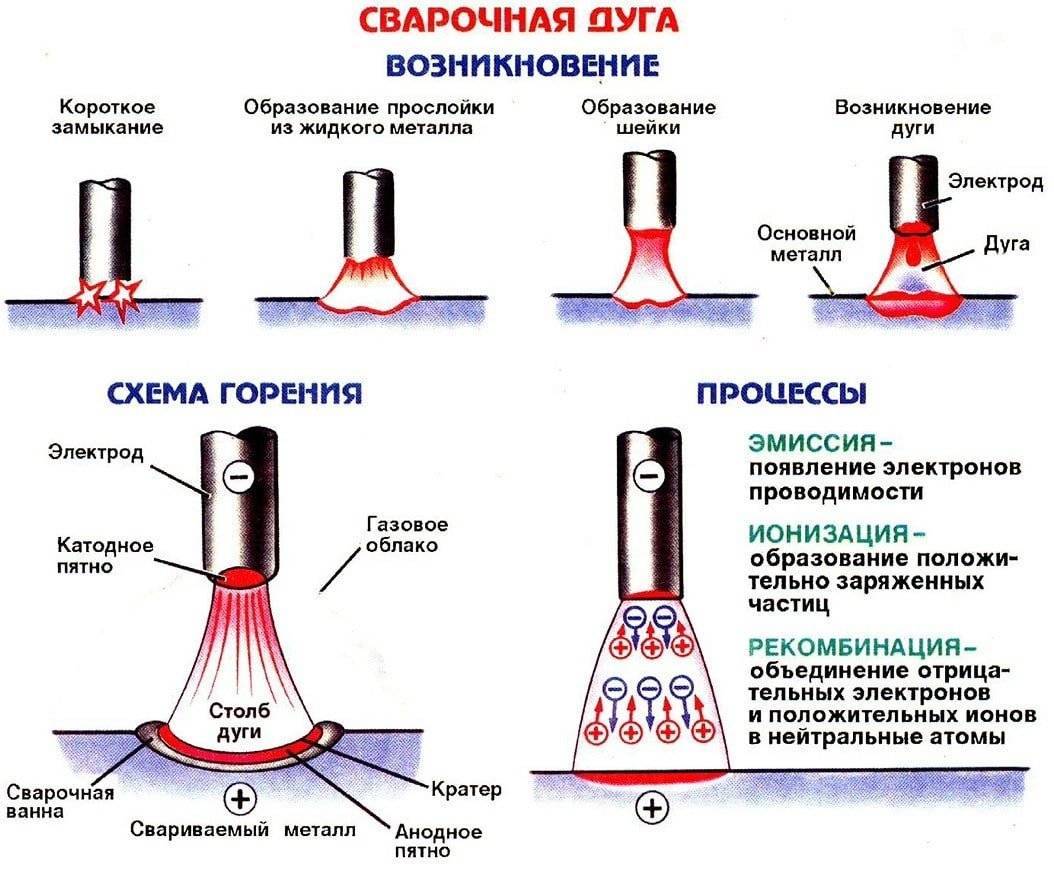

Титан и его сплавы свариваются плавлением только дуговой (ручной или автоматической)

сваркой. Наибольшее распространение получила сварка в среде аргона или гелия

под некислородным флюсом марки АН-11. Для изделий большой толщины применяют

электрошлаковую сварку под флюсом марки АН-Т2. Кроме того, титан хорошо сваривается

контактной сваркой в среде защитных газов или без неё. При сварке плавлением

необходимо обеспечивать газовую защиту оборотной стороны шва в среде аргона.

В связи с этим, рекомендуется применять сварку на подкладках или производить

сварку встык.

Подготовка титана и его сплавов под сварку

Качество титанового сварного соединения во многом будет зависеть от технологической

подготовки сварных кромок и сварной проволоки под сварку. У деталей из титана

и титановых сплавов поверхность покрыта оксидно-нитридными плёнками, появляющимися

после горячей обработки полуфабрикатов, из которых эти детали изготовлены.

Удалить эту плёнку можно при помощи механической обработки и следующего за

ней травления в смеси 350мл соляной кислоты, 50г фторида натрия и 650мл воды.

Время травления составляет 5-10мин, температура травления 60°C. Перед сваркой

необходимо зачистить металлическими щётками сами сварные кромки, а также участки,

на расстоянии 15-20мм от стыка до металлического блеска и обезжирить.

Как правильно подготовить детали для сварки титана аргоном

Сварка титана аргоном проводится при полной изоляции свариваемых поверхностей от атмосферы, поэтому чаще всего применяются автоматическая или полуавтоматическая технология.

Безусловно, ручная сварка этого металла возможна, но для нее используется специальная горелка с керамическим соплом: через нее под давлением подается инертный газ, аргон, который вытесняет воздух.

На схеме показаны приспособления для защиты шва газом и его подачи в повышенном объеме.

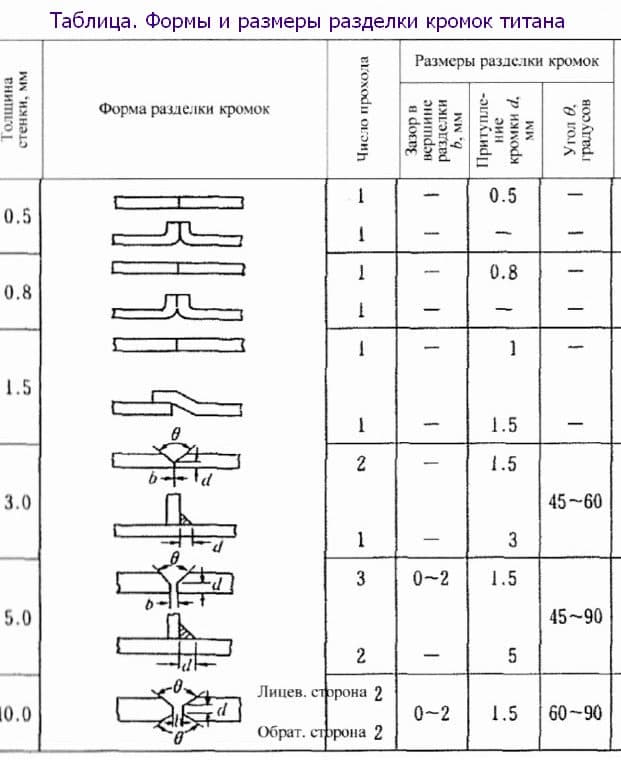

Перед сваркой титана аргоном подготавливают кромки и присадки, поэтому также приводим таблицу разделки кромок.

Необходимо зачистить металлические поверхности стальной щеткой, «шкуркой», обезжирить.

Одним из самых распространенных растворителей для обезжиривания металлических поверхностей является ацетон, но у него резкий запах, он довольно токсичен. Об этом говорит тот факт, что ацетон относится к 4 классу опасности. При вдыхании в течение небольших отрезков времени его умеренных и высоких концентраций появляется раздражение глаз, дыхательных путей, повышенная частота пульса, головные боли, тошнота, рвота и даже возможна клиническая кома.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Поэтому стоит выбирать более безопасные, но эффективные составы для очищения поверхности металла. Один из вариантов – денатурированный спирт, его наносят на металл безворсовой тканью. Это спирт с добавками, из-за которых его употребление в пищу становится невозможным. С одной стороны, они имеют ужасный вкус, а с другой – вызывают рвоту, и даже могут стать причиной слепоты.

Перед соединением детали из титана подвергают травлению смесью соляной кислоты с водой и фторидом натрия в следующей пропорции: 350 мл HCl, 650 мл дистиллированной воды, 50 г фторида натрия. На травление уходит около 10 минут при 60 – 65 °C.

Еще один способ, позволяющий удалить оксидную пленку – это смесь из 2 – 4 % фтористоводородной кислоты и 30 – 40% азотной кислоты. Травление длится 30 секунд, а температура не превышает 60 °C.

После этого металл тщательно шлифуют при помощи наждачной бумаги до № 12, проволочных щеток, шабер

Важно убедиться, что получились ровные края деталей без заусенец и трещин. Аналогично зачищается и присадочная проволока для сварки титана аргоном

Далее пора переходить к сварке.

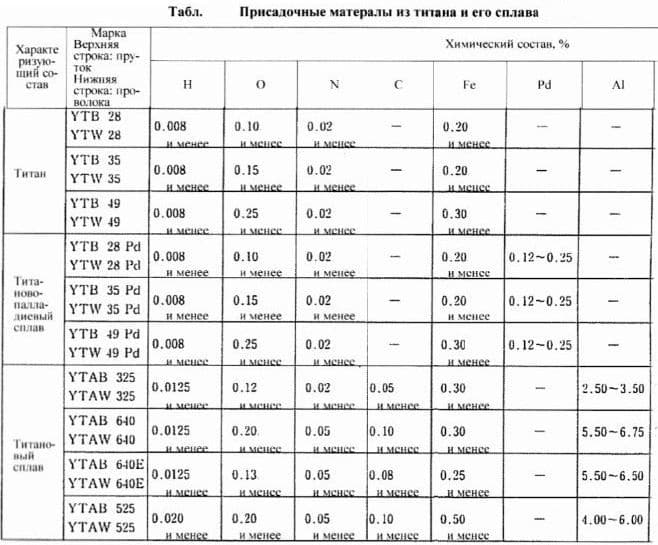

Работа в среде защитного газа аргона ведется с помощью присадочных материалов. Последние делятся на группы по составу (палладий, ванадий, алюминий) и содержащейся в них доле кислорода. В таблице есть характеристики присадок из титана и его сплава:

Очень важно, чтобы прутки и проволока при сварке титана не выходили из-под газовой защиты, так как присадки загрязняются на воздухе. Аргонодуговая технология требует применения постоянного тока прямой полярности и вольфрамовых электродов

Иногда приходится использовать специальные приспособления, в которые поступает инертный газ, вытесняя воздух

Аргонодуговая технология требует применения постоянного тока прямой полярности и вольфрамовых электродов. Иногда приходится использовать специальные приспособления, в которые поступает инертный газ, вытесняя воздух.

Возможна сварка титана аргоном при помощи медных, стальных подкладок. В них делают отверстия для подачи газа.

Для соединения труб используют специальные фартуки с разным закруглением, чьи характеристики определяются диаметром трубы.

Полуавтоматическую или автоматическую технологии осуществляют в специальной капсуле, заполненной аргоном либо гелием. Если речь идет о трубах, их не помещают в защитную среду, а герметизируют и заполняют аргоном.

Еще одно немаловажное требование к такой работе – это наличие перчаток на руках, ведь даже чистые руки оставляют на кромке потожировые следы. Последние негативно сказываются на качестве сварного шва

Техника сварки

Основное пространственное положение шва – нижнее. Ручную сварку ведут без колебательных движений горелкой, короткой дугой, “углом вперед” Проволоку подают непрерывно, угол между ней и горелкой поддерживают около 90°.

Как правило, в качестве присадка используют проволоку того же химического состава, что и основной металл (BTl-00св, ВТ20-1св и т.д.). Для большинства сплавов годится проволока марок СПТ-2 и СП-15.

ОРИЕНТИРОВОЧНЫЕ РЕЖИМЫ СВАРКИ ТИТАНОВЫХ СПЛАВОВ

Вид разделки кромок | Толщина металла, мм | Сварочный ток, А | Напряжение на дуге, В | Диаметр присадка, мм | Число проходов |

1 2 | 40-60 70-90 | 10-14 | 1,2-1,5 1,5-2 | 1 | |

3 4 5 10 | 120-130 130-140 140-160 160-200 | 10-15 11-15 11-15 11-15 | 1,5-2 1.5-2 2-2,5 2-2,5 | 2 2 2-3 8-12 | |

12 16 20 | 180-210 200-230 230-280 | 12-16 13-16 13-16 | 2,5-3 | 12-16 16-20 24-26 | |

Более 20 | 230-280 | 13-16 | 2,5-3 | Более 24 |

При толщине металла до 2,5 мм его сваривают за один проход без разделки кромок. При больших толщинах выполняют многослойные швы с разделкой кромок и обязательным использованием присадка. По окончании сварки или при случайном обрыве дуги аргон подают до тех пор, пока металл не остынет до 250-300°С.

Конструкции из титана и его сплавов толщиной 0,5-2,0 мм сваривают ручной импульсно-дуговой сваркой. Эффективность ее очевидна при различных пространственных положениях шва и для тех сплавов, где требуется минимальный нагрев околошовной зоны.

Контактная сварка

В этом случае многое зависит от скорости работы. Практика показывает, что для крупных заготовок, к примеру, предпочтительным будет режим 2 мм/сек. Увеличение данного показателя приведет к снижению прочности заготовки и положительная функция защитного газа будет минимизирована. Неплохой по качеству результат можно получить, если заранее выполнить более глубокую механическую обработку поверхности заготовки. Благодаря зачистке крупнозернистой наждачной бумагой вкупе с легкой фрезеровкой будет обеспечена стабильная и ровная сварка титана. Отзывы также указывают на достижения хороших результатов при контактной сварке в условиях сбалансированной осадки. Ее следует подбирать из следующего расчета: в среднем на 20% выше, чем при обработке углеродистой стали.

Особенности сварки титана и сплавов на его основе

Сварка титана и титановых сплавов всё чаще применяется в промышленности из-за их физико-химических свойств. Температура плавления титана составляет, по разным данным, 1470-1825°C. Титан способен сохранять высокую прочность до температуры 500°C, а также высокую коррозионную стойкость во многих агрессивных средах.

Основное условие для качественной сварки титана – это необходимость надёжной защиты зоны сварки и обратной стороны шва от вредного воздействия атмосферного воздуха. При этом, защищать нужно не только сварочную ванну, но и те участки металла, температура нагрева которых превышает 400°C. Кроме этого, необходимо обеспечить минимальный по времени нагрев свариваемых кромок.

Дополнительными трудностями при сварке титана являются его склонность к увеличению размера зерна при высоких температурах (выше 880°C) и к образованию пор.

Титановые сплавы склонны к закалке, в зависимости от легирующего элемента. Такие элементы как Cr, Fe, Mn, W, Mo, V, входящие в состав сплава, снижают его пластичность. Так, при температуре 250°C начинается интенсивное поглощение водорода, при 400°C кислорода и при 600°C азота.

Прочность сварного соединения титана и титановых сплавов, в зависимости от марки сплава и способа сварки плавлением составляет 0,6-0,8 прочности основного металла. Сварные соединения из титановых сплавов марок ВТ5, ОТ4, ВТ4 и др. не последующей термической обработке не подвергают. В отдельных случаях допускается выполнять отжиг для снятия напряжений.