Мастер Кит MC2

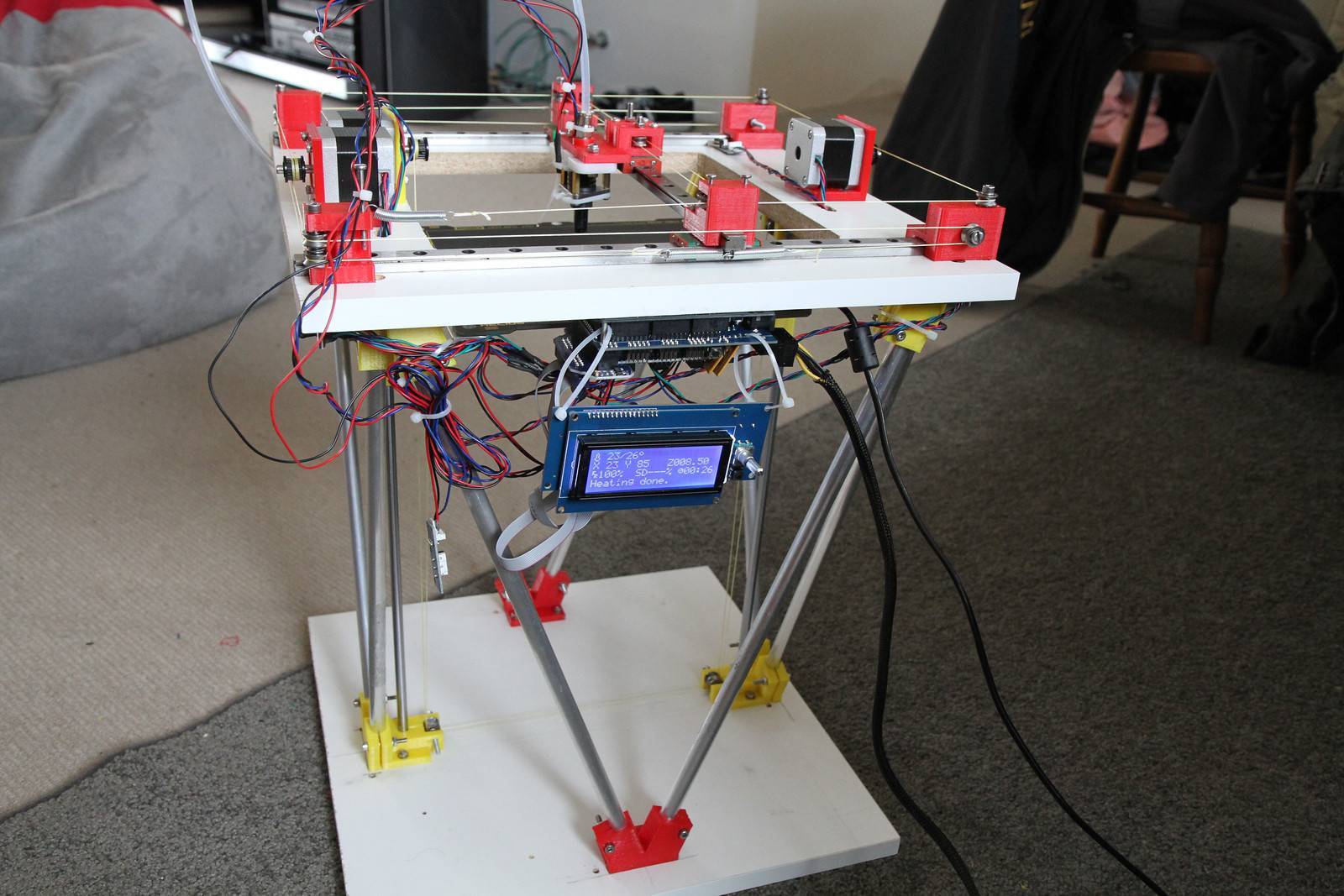

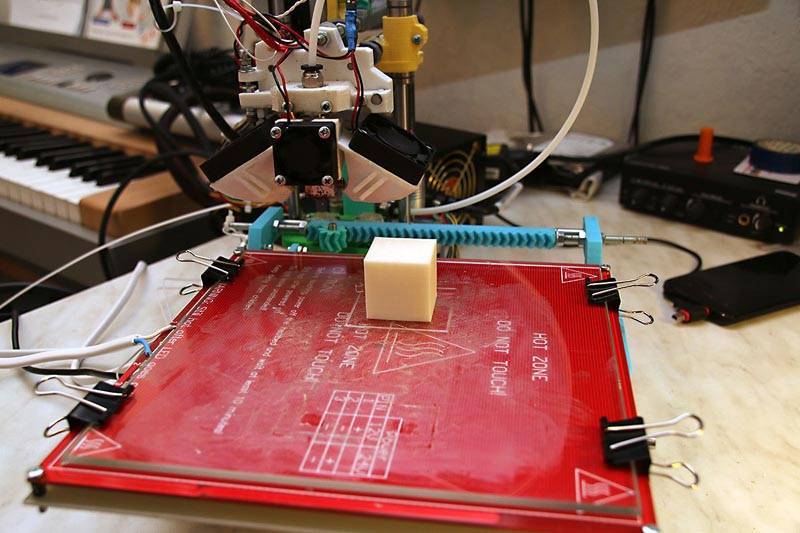

В предыдущей статье я писал о печати пластиком ABS на холодном столе 3D-принтера МС2 от Мастер Кит.

Собственно, приобрести для этого надо только сам нагреватель, термистор и пружинки для регулировки – это можно сделать на сайте 3d.masterkit.ru. И придумать, как термически развязать пластиковые детали принтера, предназначенные для крепления стола, и нагреватель.

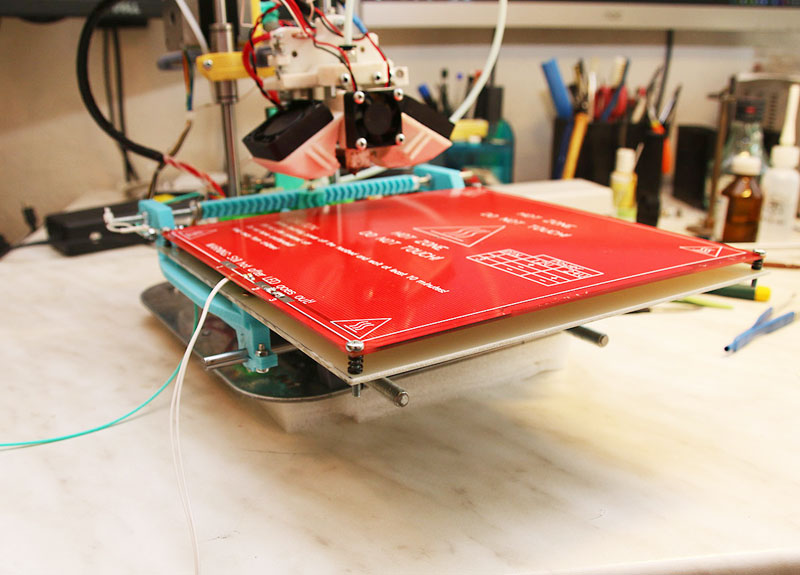

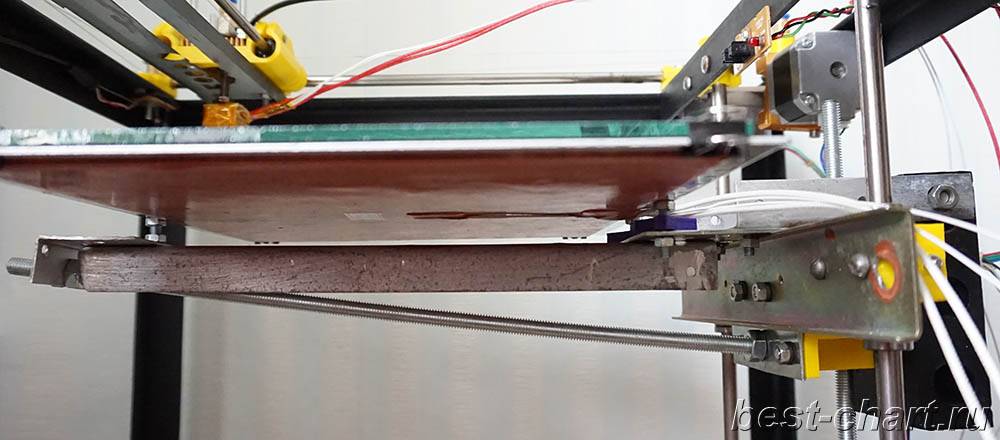

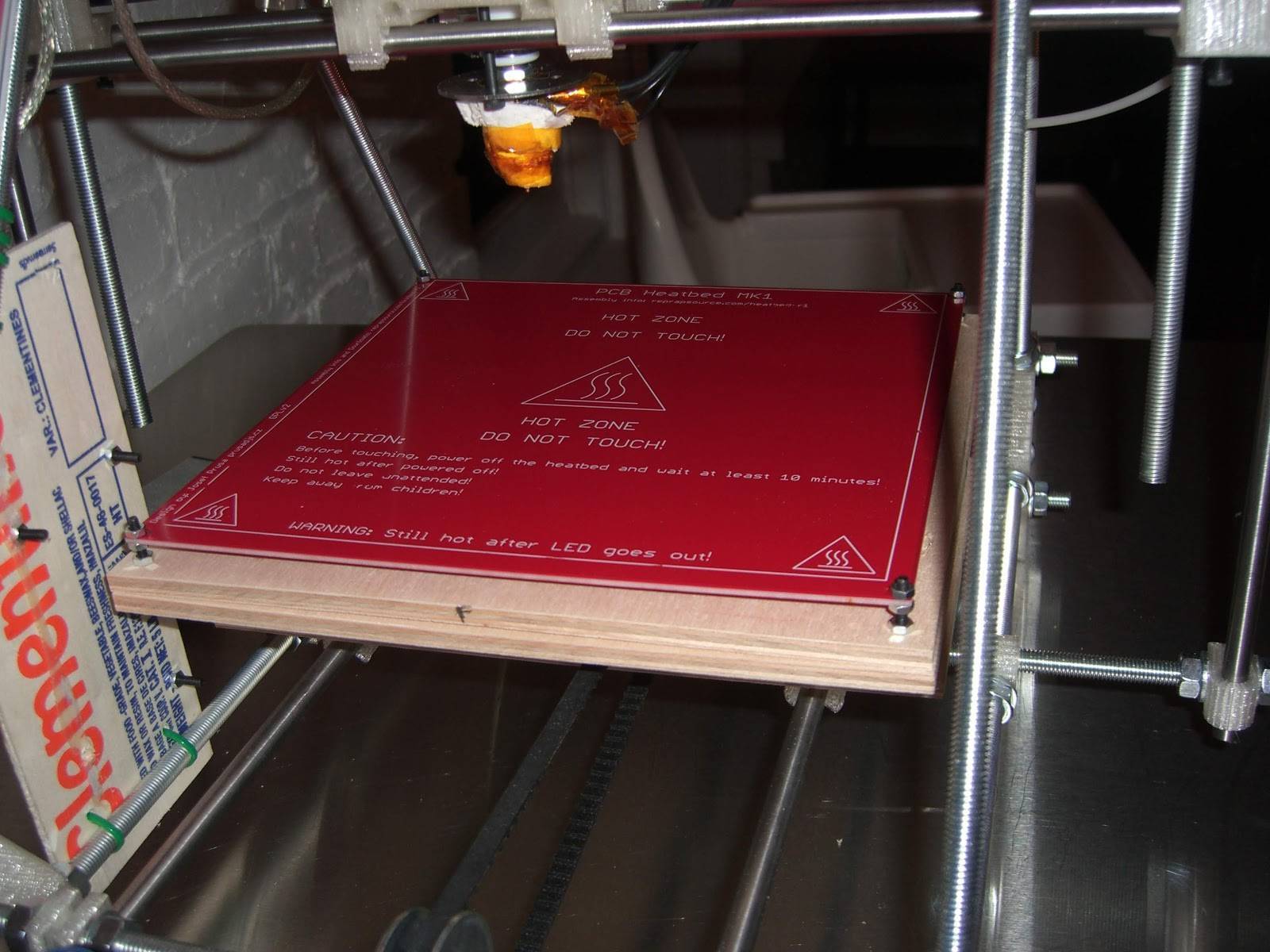

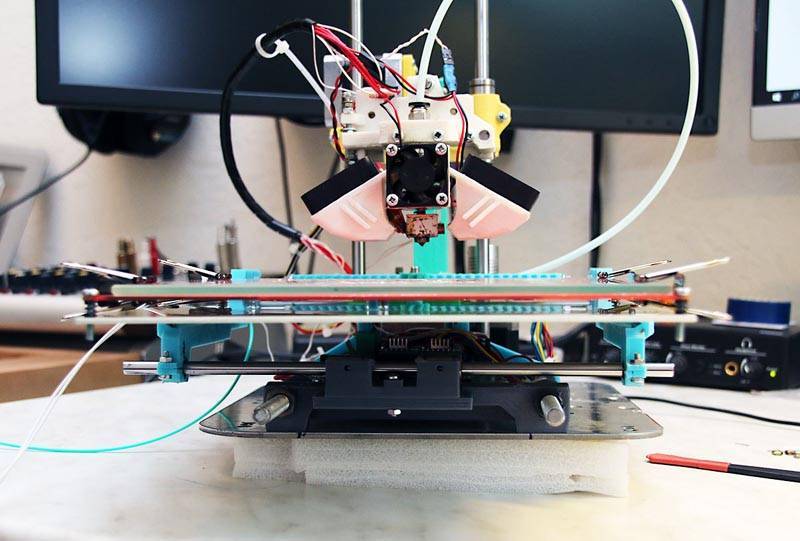

Покопавшись в шкафах, нашел кусок стеклотекстолита. Хороший, ровный, толщиной 2 мм. Отпилил от него квадрат 220×220 мм. (Размер нагревателя – 214×214 мм.) И, недолго думая, просверлил в нем 4 отверстия для винтов M3×10 с головкой впотай для крепления текстолита к штатным держателям стекла и 4 отверстия для крепления нагревателя. В деталях для крепления стекла просверлил отверстия 2.5 мм и привернул текстолит винтами как саморезами.

Теперь надо через пружинки прикрепить нагреватель к текстолиту. Какое-то время размышлял, как сделать так, чтобы гайки регулировочных винтов были зафиксированы, но потом решил обойтись вообще без гаек. Нарезал резьбу M3 прямо в стеклотекстолите, получилось где-то 4 витка. Попробовал несколько раз вкрутить-выкрутить подпружиненный винт. Если делать это аккуратно, резьба вполне держит, не деформируется. Посмотрим, как решение будет вести себя при длительной эксплуатации; если резьба испортиться, наклею на текстолит металлическую гайку-шайбу с резьбой M3, можно из ABS напечатать фиксатор, или еще что-то в этом духе.

|

|

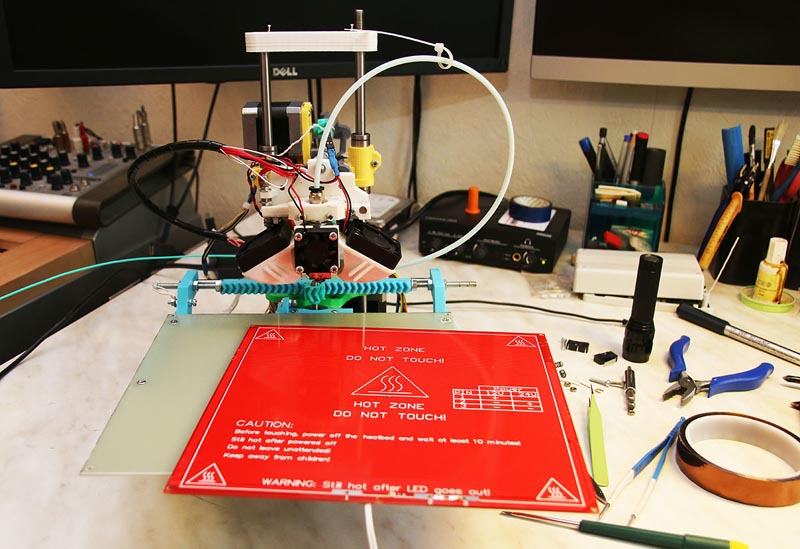

Далее следует приклеить термистор в центральное отверстие в нагревателе термостойкой лентой или бумажным скотчем. Он подключается к плате управления к разъему T1. Также в прошивке Marlin необходимо разрешить считывать данные с этого датчика. Для этого во вкладке Configuration.h надо изменить 0 на 1 в строчке #define TEMP_SENSOR_BED 1.

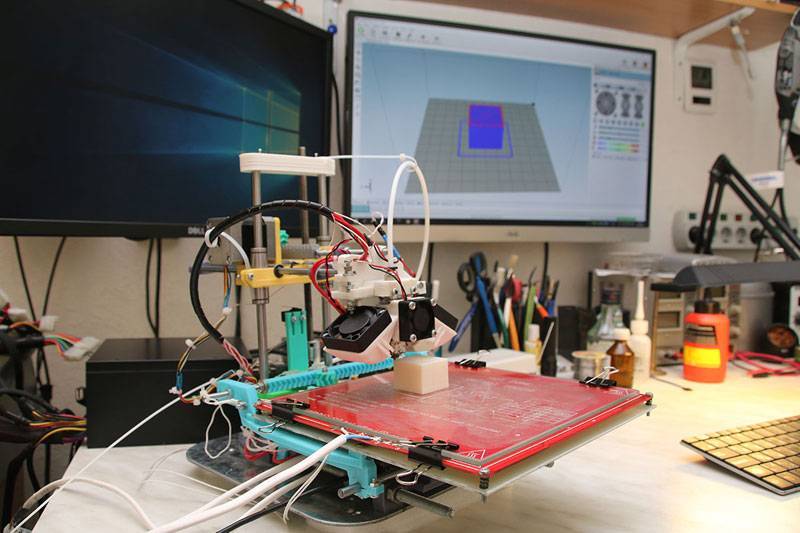

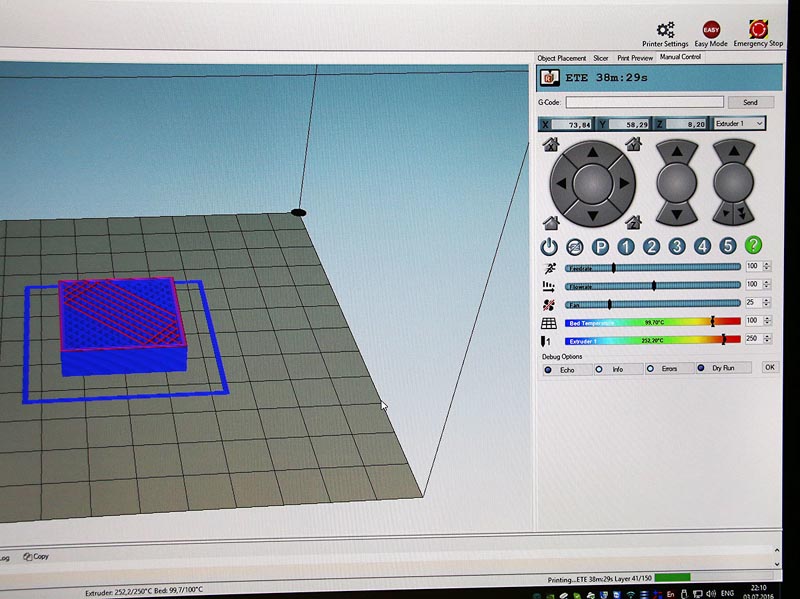

После этого в программе RepetierHost можно увидеть и выставить значение температуры стола.

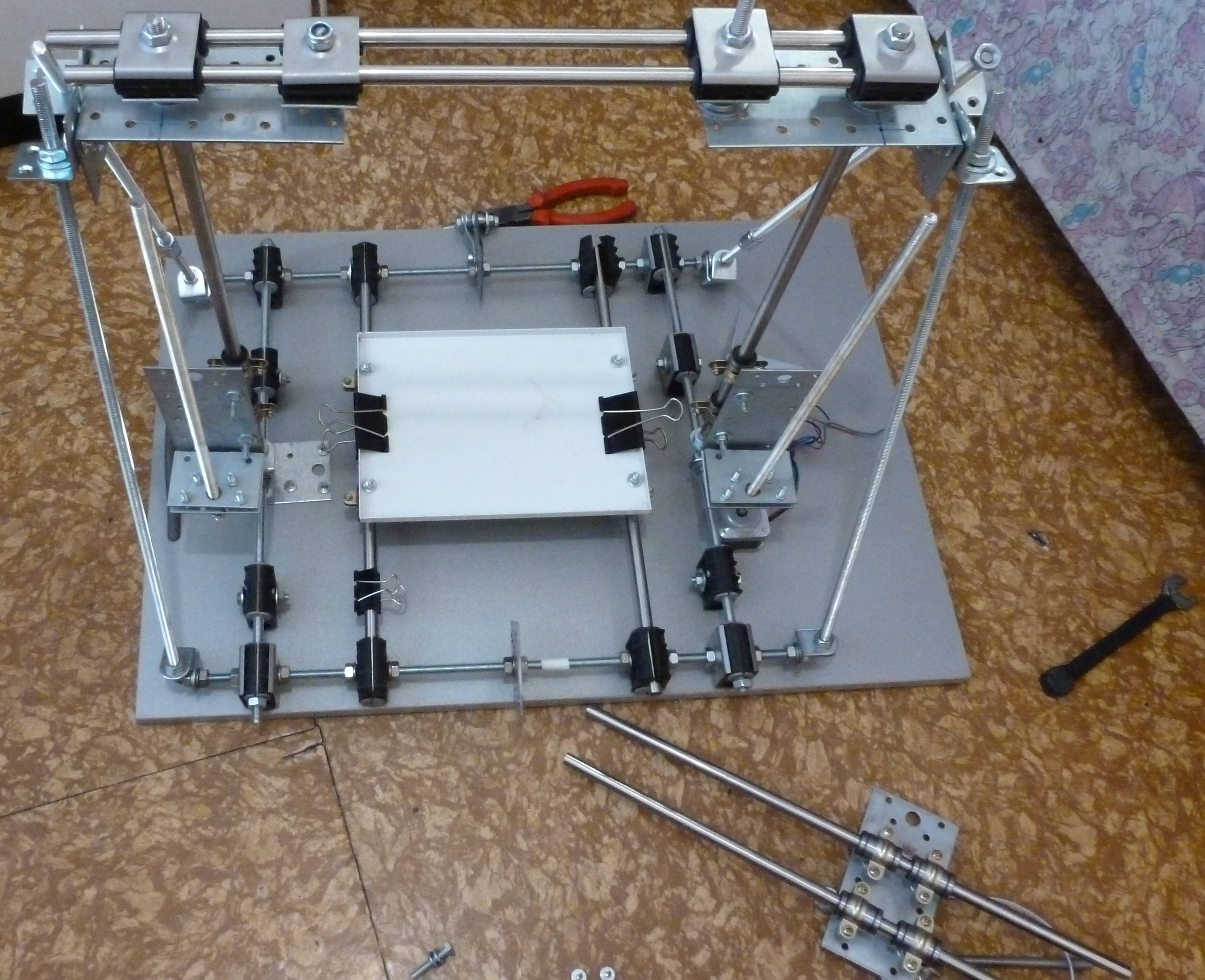

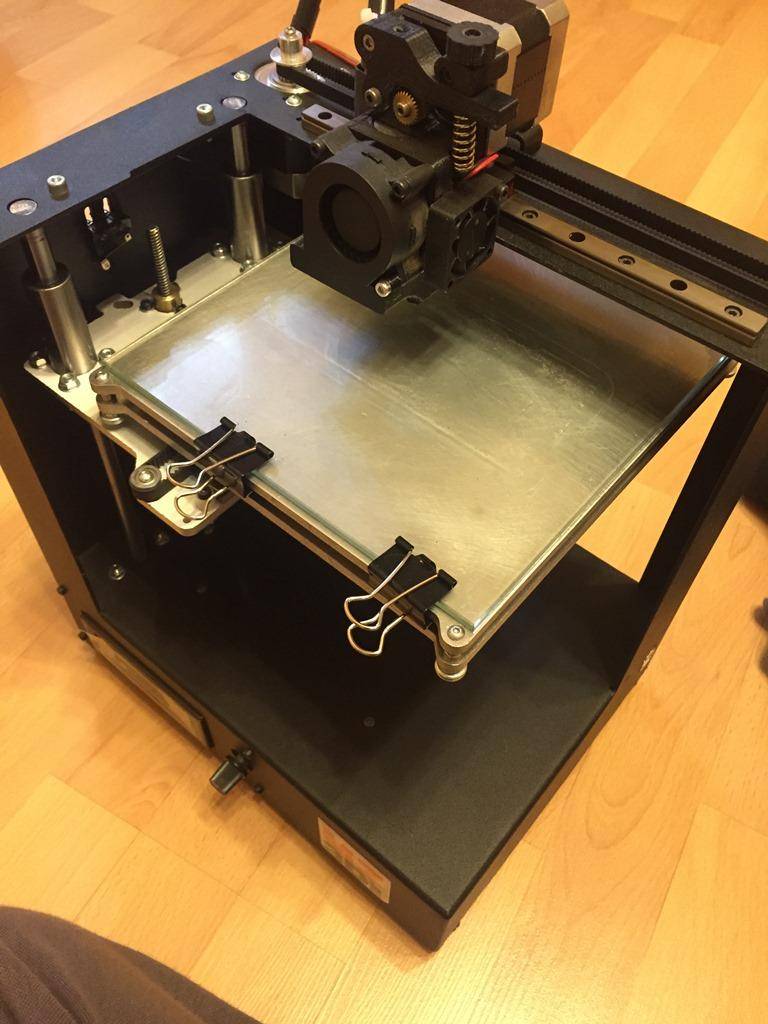

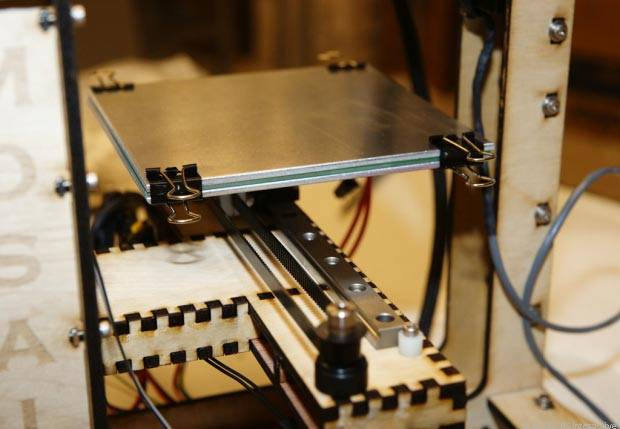

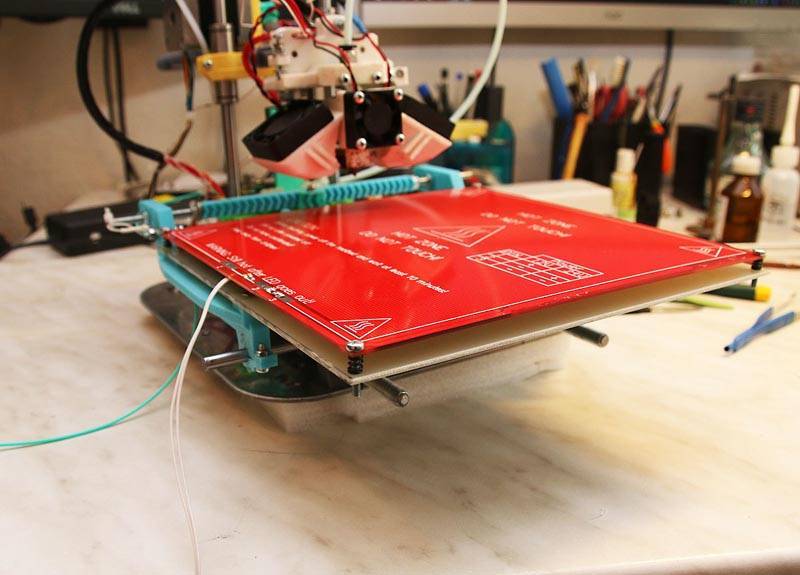

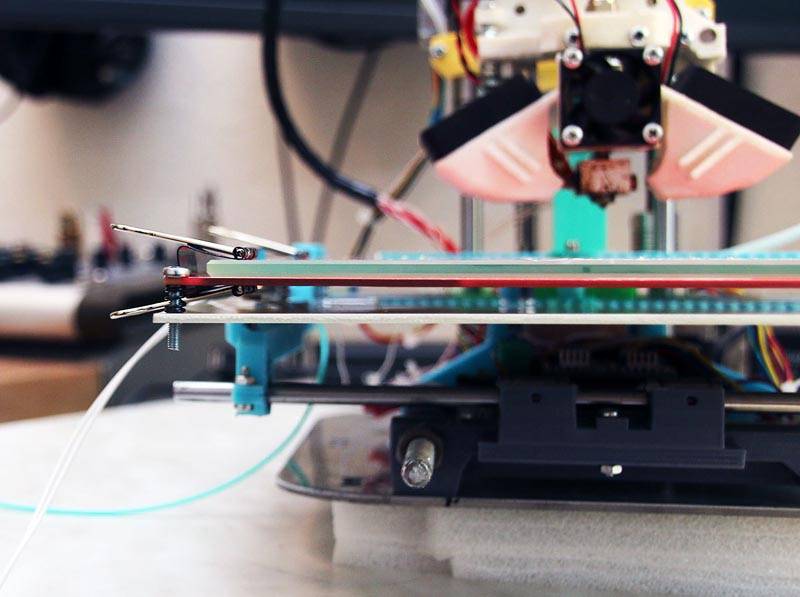

Стекло для печати – как же без него – удобно крепить канцелярскими зажимами для бумаги. Их можно найти в любом писчебумажном отделе. Вот такой бутерброд получился. Довольно увесистый, надо сказать. Решил, что надо бы уменьшить в связи с этим ускорения по оси Y, а заодно и X. Лезем опять в прошивку. И уменьшаем вдвое следующие параметры в Configuration.h (указаны новые значения):

#define DEFAULT_MAX_ACCELERATION {4500,4500,100,9000}

#define DEFAULT_ACCELERATION 1000

Наверное, будет чуть медленнее печатать, ну и ладно, мы не торопимся.

|

|

|

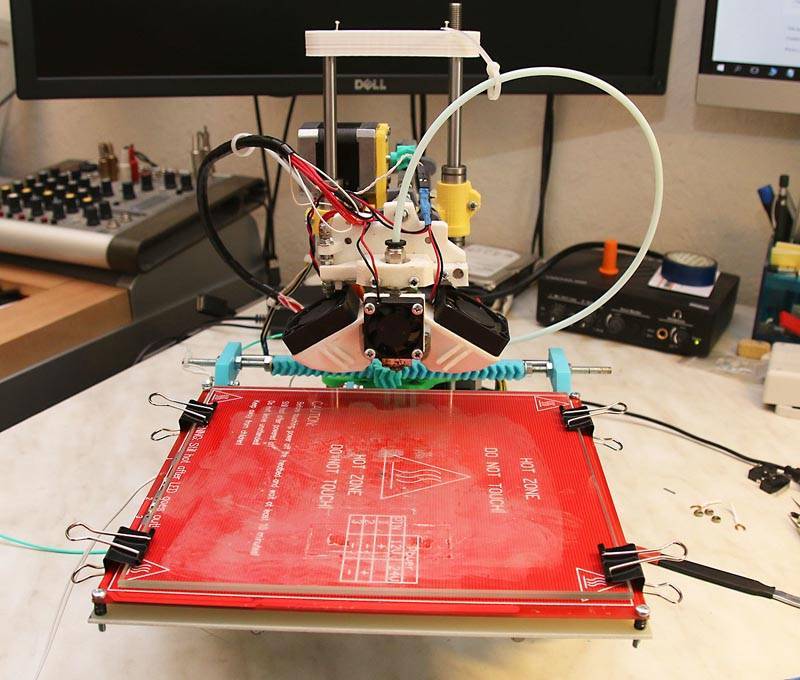

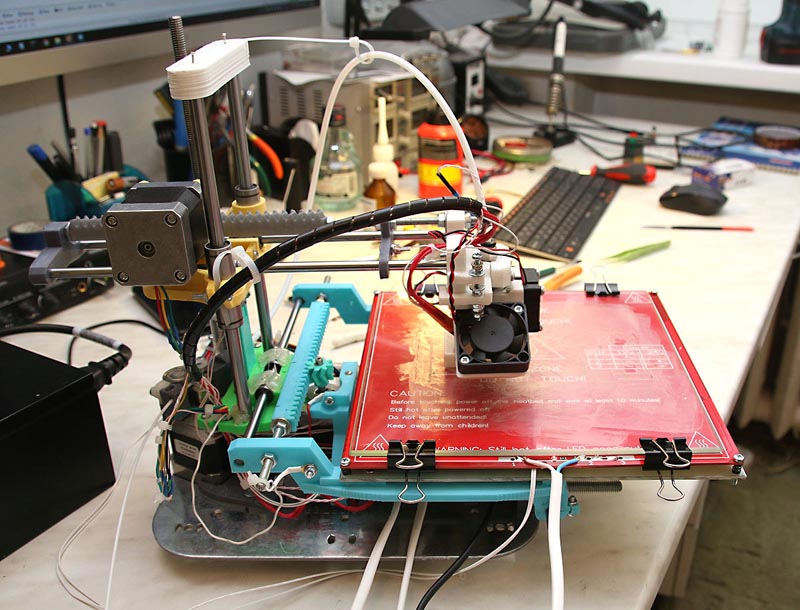

Для того чтобы исключить влияние крепления экструдера на точность позиционирования и в полной мере реализовать возможность регулировки стола, я решил жестко закрепить экструдер в его держателе, для чего просверлил насквозь детали его крепления и стянул винтами. В связи с этим пришлось переставить концевой выключатель оси Z под платформу, на которой реализована ось X. Напечатал детальку с двумя прорезями для регулировки концевика и просто приклеил ее дихлорэтаном к основанию, соединяющему три шаговых двигателя снизу принтера. На всякий случай еще и винтом притянул. Теперь концевик срабатывает при опускании платформы до нужного уровня.

В качестве блока питания, с учетом увеличившего на 10 A (!) тока потребления, использовал бесхозный блок питания от старого компьютера мощностью 350 Вт. Он дает ток 15 A на желтом проводе 12 В. Нагреватель подключаем к выводам D8 платы управления. Проверил напряжение при полной нагрузке, держится на уровне 11.5-11.6 В. Блок не греется. Годится!

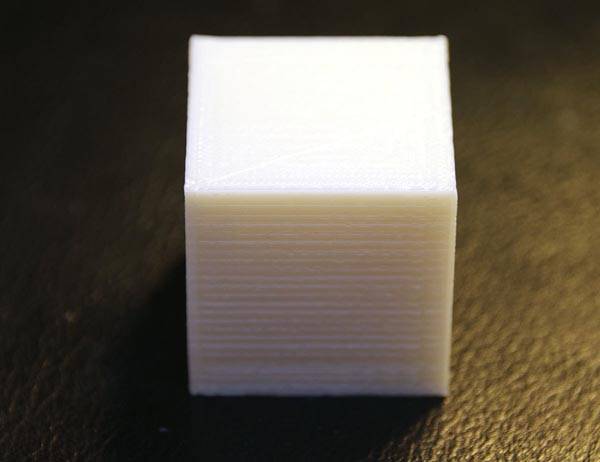

Попробуем теперь что-нибудь напечатать ABS-ом. Тестовый кубик 30×30 мм, например. Видим в RepetierHost: 100 градусов на столе, 250 на экструдере. Слой 200 мкм, обдув выключен.

Пованивает немного, но с открытым окошком вполне терпимо. По мне, так пусть пахнет, даже приятно!

|

|

|

Получился вполне пристойный кубик, согласитесь! Кстати, при печати обдув детали не включал, так как это охлаждает экструдер градусов на 10.

|

|

Остался доволен качеством печати, но через некоторое время сообразил, что своими экспериментами закрыл себе доступ к плате управления! Ток драйверов порегулировать или переключить что… вот засада. Оказалось, если ослабить крепления и аккуратно вынуть полированные валы, по которым перемещается стол, то он замечательным образом снимается и открывает доступ к плате. При этом все настройки стола с пружинками вполне сохраняются. Уф!

Так пока и не решил, какая калибровка мне больше нравится, автолевелинг или пружинки на столе…

Всем хорошей печати!

Калибровка и настройка

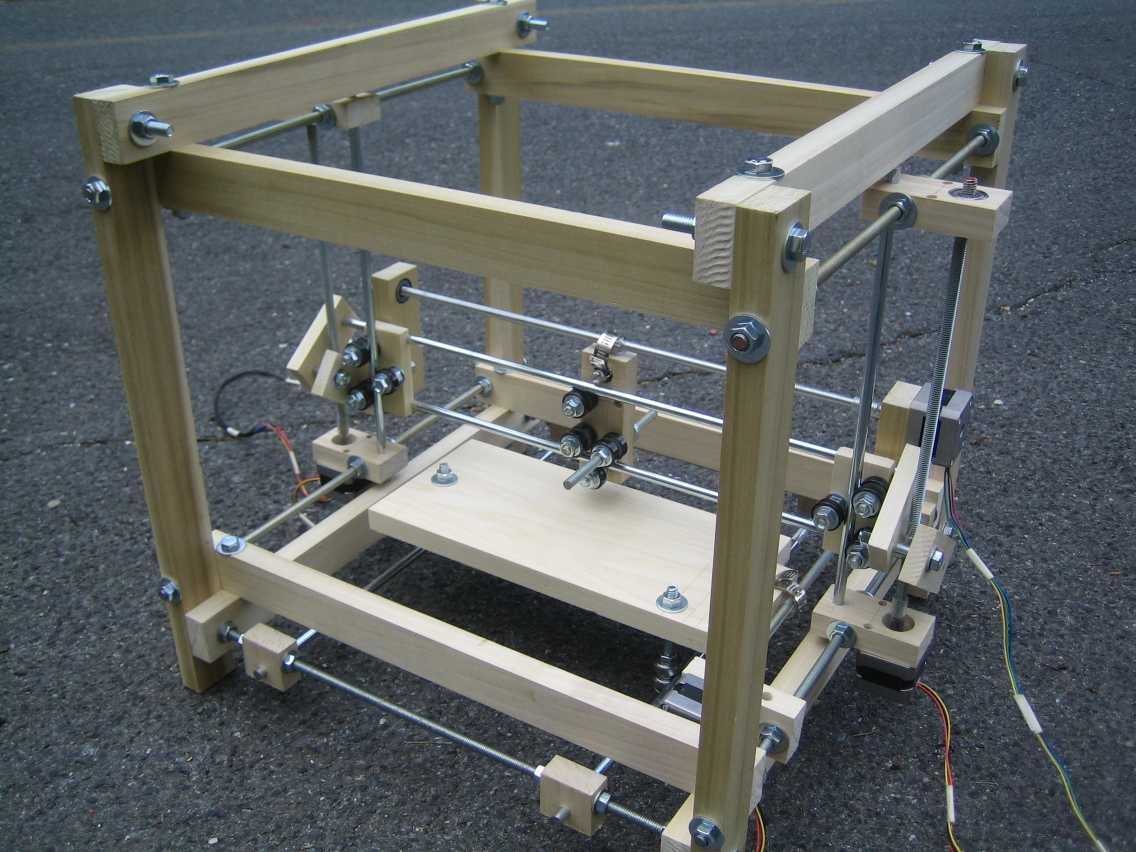

Итак, мы произвели процесс сборки (как и говорил, у меня он занял 150 часов) — каркас собран, станок установлен. Теперь еще один важный шаг — калибровка этого самого станка и экструдера. Здесь тоже есть маленькие тонкости.

Настраиваем станок

Я рекомендую проводить калибровку станка при помощи электронного штангенциркуля. Не поскупитесь на его приобретение — вы сэкономите много времени и нервов в процессе.

На скрине ниже отображены правильные константы для прошивки Marlin, которые нужно подобрать, чтобы установить корректное количество шагов на единицу измерения. Считаем коэффициент, перемножаем, подставляем в прошивку, после чего заливаем ее на плату.

Константы для прошивки Marlin

Для качественной калибровки я рекомендую в замерах опираться на цифры побольше — брать не 1-1,5 см, а около 10. Так погрешность будет более заметной, и исправить ее станет проще.

Калибруем экструдер

Когда собран каркас, станок откалиброван, мы приступаем к настройке экструдера. Здесь тоже не все так просто. Основная задача данной операции — правильно отрегулировать подачу пластика.

Если подача недостаточная, то напечатанный тестовый предмет будет с заметными пробелами, как тестовый кубик 1. И наоборот, результат будет выглядеть раздутым при чрезмерной подаче пластика (кубик 2)

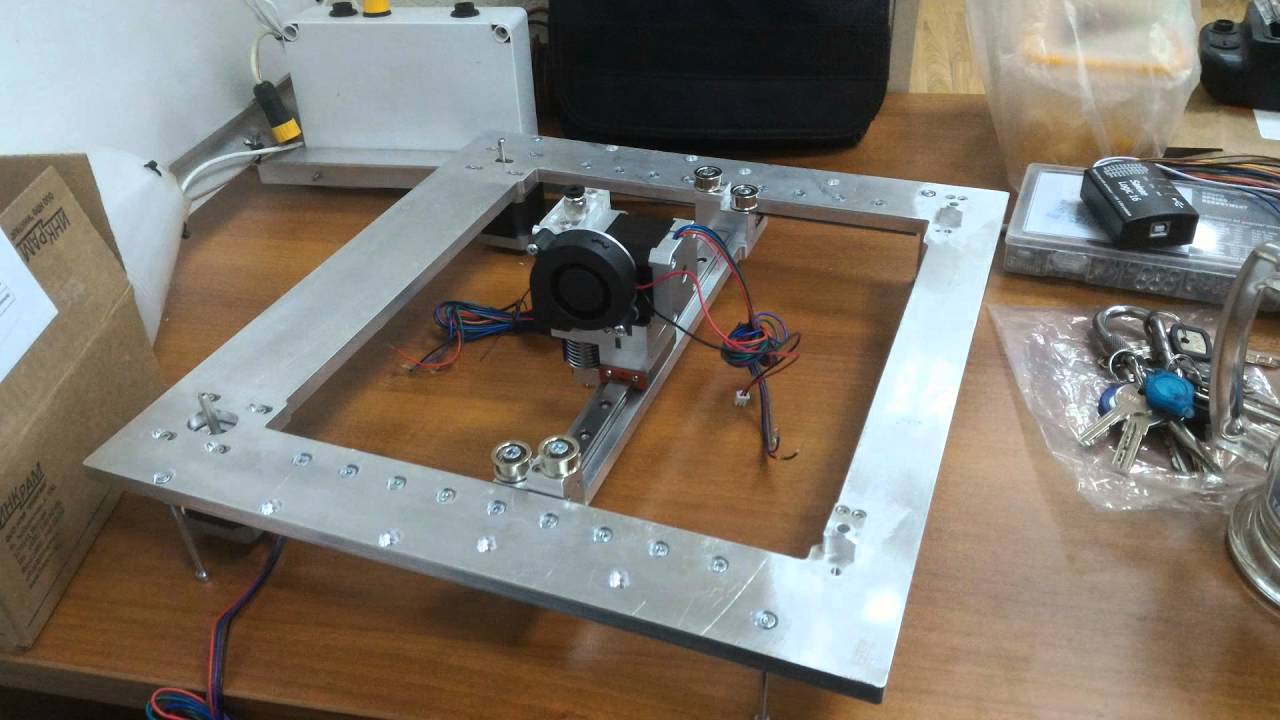

Шаг 9: Экструдер

Привод подачи пластикового волокна состоит из шагового двигателя NEMA 17 и MK7/MK8 привода шестерни, что нужно купить для проекта. Также необходимо скачать драйвер управления частями экструдера 3D принтера, что вы можете скачать по ссылкам ниже 1) Экструдер в состоянии покоя:e-waste_extruder_idle 2) «тело» экструдера : e-waste_extruder_body 3) «горячее сопло»:RepRapPro_mount

Пластиковое волокно, после того, как втягивается в экструдер, попадает в нагревательную камеру. Между барабаном с волокном и нагревательной камерой, волокно направляется вовнутрь гибкой тефлоновой трубки. Соберем прямой привод, что показан на рисунке, прикрепив к нему шаговый двигатель и закрепив его на акриловой раме. Для калибровки потока пластика нужно измерить расстояние (например 100 мм) и положить кусочек ленты в этом месте. Затем перейдите в программное обеспечение Repetier и выставьте на экструдере 100 мм, после чего измерьте реальное расстояние и повторите шаг 9.

3D-принтер с большой областью печати

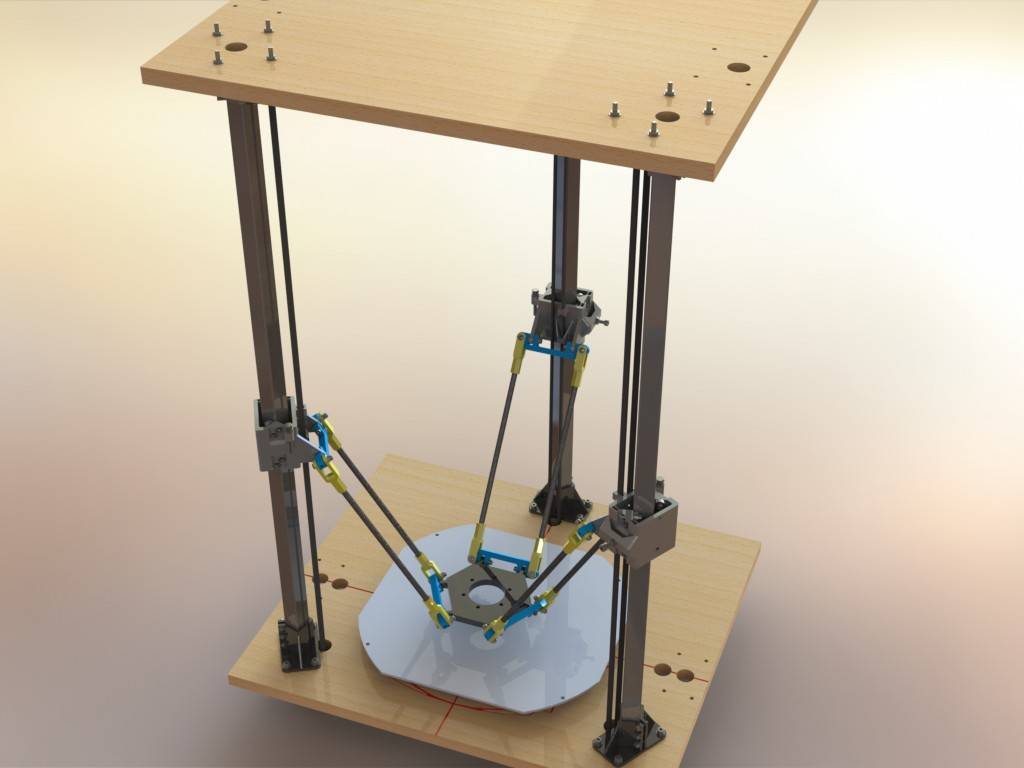

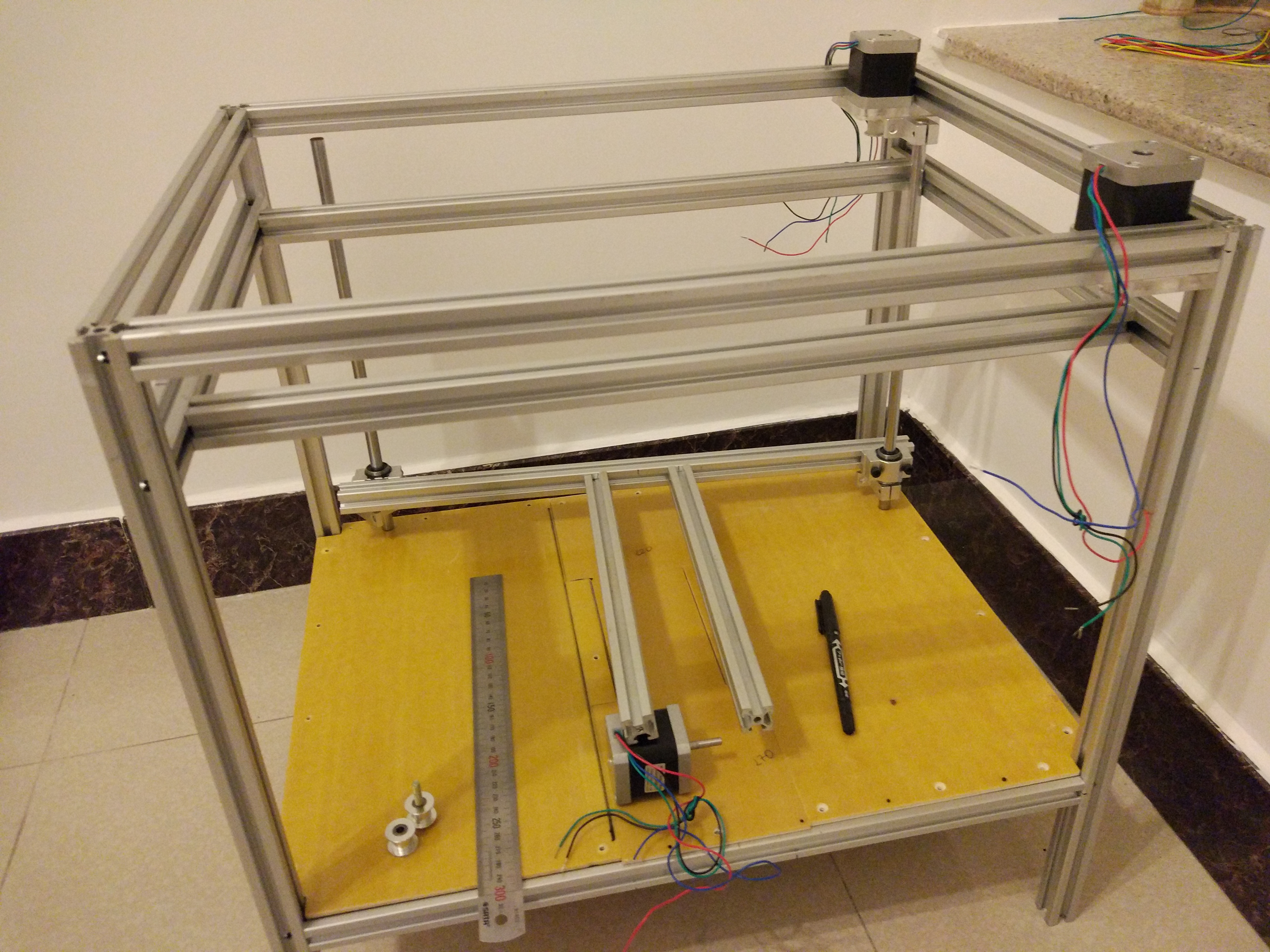

Преимущества рельсовых направляющих наиболее заметны в по-настоящему больших принтерах, в которых перемещение по осям осуществляется на значительные расстояния. Возможность закрепить рельс по всей его длине (а не только в подвесах по крайним точкам) позволяет не потерять в точности позиционирования при больших областях печати.

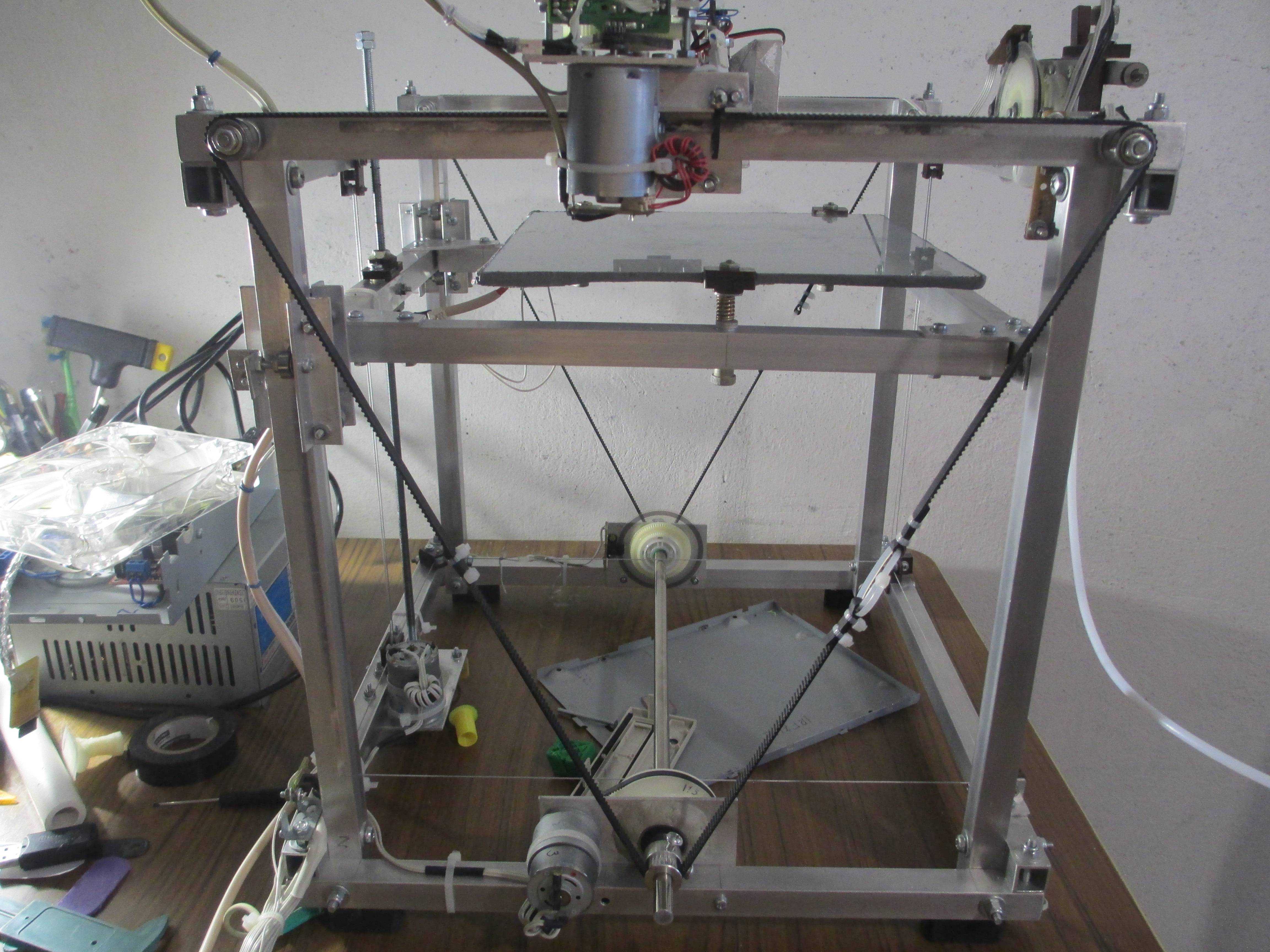

Неплохой пример самодельного принтера на рельсах с большой областью печати — принтер BA3DP созданный Бобом Дарроу (Bob Darrow) и доступном на OpenBuild. Его работа не слишком хорошо документирована, но автор может предоставить свои чертежи 3d printer-а по запросу. Подробные чертежи 3d принтера для сборки своими руками выкладывает не так много самодельщиков. Тем не менее, его работа определенно заслуживает внимания, ведь благодаря использованию рельсовых направляющих и обеспечению дополнительной прочности рамы, ему удалось обеспечить высокую точность печати даже очень больших моделей.

Вот что пишет сам автор о своем 3D принтере:

Для точной 3D-печати главным требованием является жесткость рамы. Если она скручивается, изгибается или перемещается при изменении веса, приложенного к оси X с установленным экструдером, то вам никогда не удасться добиться должного уровня печати. Для укрепления рамы были разработаны специальные крепежные элементы (на фото – оранжевые), форма которых идеально совместима с используемым профилем.

В качестве рабочего стола использован лист закаленного стекла. Его конструкция первоначально включала дополнительный стальной лист, который использовался для точного позиционирования по вертикали с помощью датчика приближения и концевого выключателя, но оказалось, что проще проводить юстировку по девяти точкам с помощью только выключателей и вносить правки в настройки ПО. Также, в одном из первоначальных вариантов конструкции вместо стола была использована толстая плита из алюминия (1,4 дюйма), но ее вес оказался слишком большим для шагового двигателя и приводил к пропуску шагов.

Хотэнд этого 3d принтера на рельсах, построенного своими руками также заслуживает отдельного внимания. Он работает сразу с двумя филаментами, которые подаются двумя отдельными приводами, закрепленными на раме. Головка же перемещается по рельсовой направляющей, которая обеспечивает практически полное отсутствие прогибов.

Видео сборки аналогичного по размерам 3D принтера на рельсах с большой областью печати

Как изготовить самостоятельно

Чтобы изготовить оригинальное изделие самостоятельно, необходимо заблаговременно приготовить все материалы и инструменты. При этом нужно следовать пошаговой инструкции стола с эффектом бесконечности своими руками. Схемы с размерами легко найти на тематических форумах.

Создание короба

Для ее изготовления нужно взять 4 доски толщиной 25 мм, шириной 15-20 см произвольной длины. Далее их следует зачистить наждачной бумагой, с помощью саморезов скрутить каркас или приобрести самый простой стол и снять столешницу. Затем согласно инструкции нужно заняться зеркалами или использовать вместо них стекло с отражающей пленкой.

Сделать раму

С помощью саморезов скрутить каркас

Установка зеркал

К верхней части нужно короба приклеить зеркало. По размерам оно должно в точности совпадать с габаритами основания тумбы, поэтому предварительно следует произвести тщательные замеры. Пленку на столы 3д удобно наносить банковской пластиковой картой, а вместо нижнего зеркала можно взять стекло и обклеить его непрозрачным зеркальным материалом.

Приклеить зеркало к коробу

Монтаж подсветки

После сборки короба и установки зеркал нужно собрать светодиодную рамку для ленты, чтобы создать «бесконечность». По внешним размерам она должна соответствовать внешним параметрам каркаса, а по внутренним – отступать внутрь от краев на 10-20 мм. Когда коробка готова, изнутри следует приклеить ленту и прикрутить рамку к боковинам тумбы. Чтобы подсветка стола исправно работала, нужно разобраться с электроникой. Но сначала следует просверлить отверстия для вывода проводов наружу

Важно внимательно изучить схему подключения светодиодов, чтобы в будущем не возникло короткого замыкания

Просверлить отверстия для вывода проводов

Приклеить светодиодную ленту

Проложить провода и вывести их наружу

Крепление стекла

Когда подсветка собрана или приобретена с уже имеющимся программатором, микроконтроллером, блоком питания, полупрозрачное зеркало или стекло с полупрозрачной пленкой следует закрепить на раме специальными шурупами. Лучше для этой цели выбирать декоративную фурнитуру. Также можно рассмотреть вариант потайных винтов.

Собрать верхнюю раму

Приклеить зеркало к раме

Установить верхнюю часть на каркас

Сборка конструкции

Окончательный этап – сборка. По краям рамы необходимо прибить тонкие планки. По высоте они должны образовать единую плоскость со стеклом. К рейкам следует прикрепить верхнюю раму, которая обеспечит прочность стола с подсветкой.

Ремни, шкивы, шпильки и прочая мелочь

Для самостоятельной сборки механики принтера остается совсем немного. По сути, это недорогие детали, рассказывать о которых слишком много не имеет смысла. Поэтому, приведу список.

Финансовый совет. Не стремитесь взять самое лучшее. Подходите с умом и проверяйте диаметры. Так, шпильки для Z оптимальны именно 5-миллиметровый. У 8-миллиметровых больший шаг резьбы, что отразиться на качестве печати (будут слишком характерная слоистость).

Гнаться за шкивами для ремня тоже нет смысла. Подойдет обычный подшипник. При покупке включайте фантазию. Вариант «тупо купить по списку» здесь не работает.

Цена вопроса: при большом желании можно легко вписаться в 700 – 800 рублей.

Электроника

Без электроники принтер не поедет и не поймет, чего вы от него хотите. К счастью, цена на комплектующие просела значительно и можно закупиться без удара по семейному бюджету.

Как и зачем мы пришли к идее собрать 3D-принтер дома

Один хороший трудовик в школе обучал детей работе с деревом. В основном, это были разделочные доски и шкатулки. Изюминка изделий – декоративная резьба. Так вот, нашему трудовику удалось увлечь одного смышленого 9-классника моделированием в программе Компас 3D. А тот, в свою очередь, решил сделать благое дело – создать инструмент для печати в школе. Так родилась идея для исследовательской работы.

Перед нами стояла основная задача – создать 3D-принтер максимально дешево. В ход пошли подручные средства и запчасти от старой техники. Списанные принтеры были любезно предоставлены руководителем большой фирмы на безвозмездной основе (все же в наше время без знакомств и блата далеко не уйдешь). Кстати, благотворительность тоже еще не умерла – в процессе работы над проектом нашлись добрые люди, которые очень здорово помогли с нужным материалом, информацией и идеями.

P.S.: Наш проект не является коммерческим. Это чисто исследовательская работа, цель которой – ответить на вопрос: можно ли построить 3D-принтер, используя только простые бытовые инструменты, имеющиеся в наличии: электролобзик, бытовой лазерный принтер и минимум вложений. Принтер использовался как инструмент для дальнейших школьных проектов.

Voron: Сборка 3D принтера по инструкции

Но самое главное — пользователям доступен конфигуратор. Нужно просто выбрать тип профиля, линейные размеры и получить полностью актуальную спецификацию деталей – до последнего винтика. Также, на сайте представлена подробнейшая инструкция по сборке (каждый этап максимально визуализирован), поэтому собрать 3d принтер Voron не сложнее, чем кухонный шкаф. Если хотите больше подробностей, то подробную спецификацию с вариантами замен можно найти здесь.

Для тех, кто предпочитает идти до конца и сделать 3d принтер полностью своими руками, а не из покупных деталей, на сайте есть раздел, посвященный экструдеру. Там можно найти чертежи и подробную инструкцию по сборке собственной версии хотэнда.

- Разделочная доска на столешницу с загибом

- Компьютерный стол ск 12 и

- Цвет пола при темных столешницах на кухню

- Столешница для подстолья зингер

- Как крепить столешницу из дсп

▍ А что если.

В процессе утепления нижней части стола я начал думать, а какой же материал является наиболее теплоизолирующим?

И вспомнил про одно удивительное вещество — аэрогель. Вещество, в котором жидкая фаза заменена газообразной.

Картинка wikipedia

Он эффективно позволяет изолировать даже от очень высоких температур!

Скажем, как вам изоляция шоколадной конфеты в течение 16 минут о_О:

Аэрогель обладает многими поразительными свойствами, однако цена не относится к ним. Тем не менее — использование подобного материала может быть весьма интересным в деле утепления 3D принтера, так как в полной мере позволит реализовать интенсивный подход, когда мы не наращиваем вкачиваемые в принтер мощности, а вместо этого рационально используем имеющиеся тепловые возможности и сберегаем их.

Это, что касается теплоизоляции

Говоря же об источнике нагрева, нельзя не отметить, что в 3D принтерах, на мой взгляд, незаслуженно обошли вниманием такой нагреватель, как индукционный: моментальный нагрев до высоких температур, лёгкое поддержание текущей температуры, недорогие высокочастотные платы — генераторы, которые можно купить на китайском сайте (даже менее чем за 2000 руб.):. Понятно, что к этому всему можно «прилепить» ШИМ и рулить с нужной частотой и интервалами включения — просто я на этих мелочах не останавливаюсь подробно

Понятно, что к этому всему можно «прилепить» ШИМ и рулить с нужной частотой и интервалами включения — просто я на этих мелочах не останавливаюсь подробно.

Всё это делает возможным реализацию весьма интересного нагревателя для печатного стола. Кроме пользы, — это даже просто интересно, само по себе!

Мне удалось найти только один проект, где автор постарался реализовать нечто подобное, используя блок питания на 600 Вт. В качестве нагревательного элемента он использовал силиконовый кабель AWG 10, уложенный в виде спирали:

Картинка hackaday

Насколько мне удалось понять по его деталям, — эксперимент прошёл вполне благополучно. Единственное, что его несколько смутило, это выраженная зона тепла в центре пластины и более холодные края. Однако, насколько я понимаю, это у него было обусловлено недостаточной мощностью блока питания, что не позволило покрыть индукционным кабелем всю нижнюю площадь испытываемой пластины. Вместо этого, он эту небольшую улитку расположил строго посередине. Естественно, в середине возникла ярко выраженная зона тепла! 🙂

Однако, даже если я неправ и всё равно будет формироваться тепловое пятно, никто не мешает подавать импульсы нагрева с такой частотой, чтобы нагрев успевал распределиться по всей пластине (за счёт её теплопроводности). Но, способ вполне рабочий, и весьма интересный. Заслуживающий своего пристального внимания…

Подытоживая весь этот рассказ мне хочется сказать, что в деле апгрейда печатного стола мы можем пойти как по принципу энергосбережения, так и по принципу «залить всё мощностью». На мой взгляд, первый подход гораздо интересней, так как он требует более продуманных решений. Несмотря на это, остаётся поле и для интересных экспериментов, вроде индукционного нагрева, что, возможно, позволит создать новое любопытное устройство, с сильными потребительскими качествами.

По поводу апгрейдов стола, — будет интересно прочитать по поводу вашего опыта и подходов!

Каптоновые (полиамидные) столы

Самый дорогой и редкий тип нагревателя для нагревательного стола 3D принтера, но при этом и самый легкий. Он представляет собой медные дорожки, запечатанные в каптоновую пленку. Также как и силиконовая грелка, он приклеивается к самому столу и является очень гибким. Такие нагреватели существуют самых разных размеров, от пары сантиметров, до нескольких десятков сантиметров. Они мощнее силиконовых грелок и легко могут нагреваться до температуры более 200 градусов даже при малых размерах. Из-за цены не получили широкого применения в 3D принтерах. Для примера, грелка 150*120 мм стоит почти как алюминиевый стол 300*300 мм.

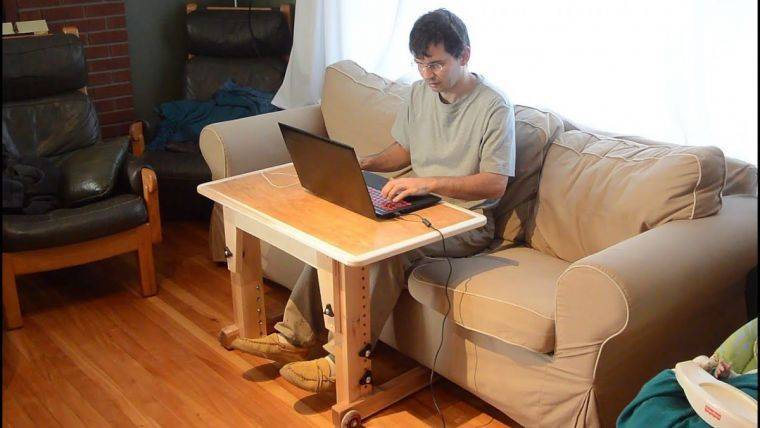

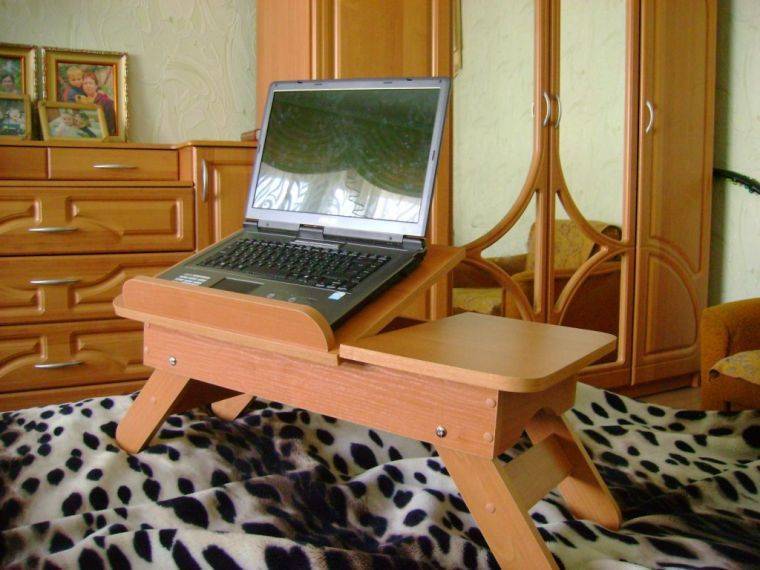

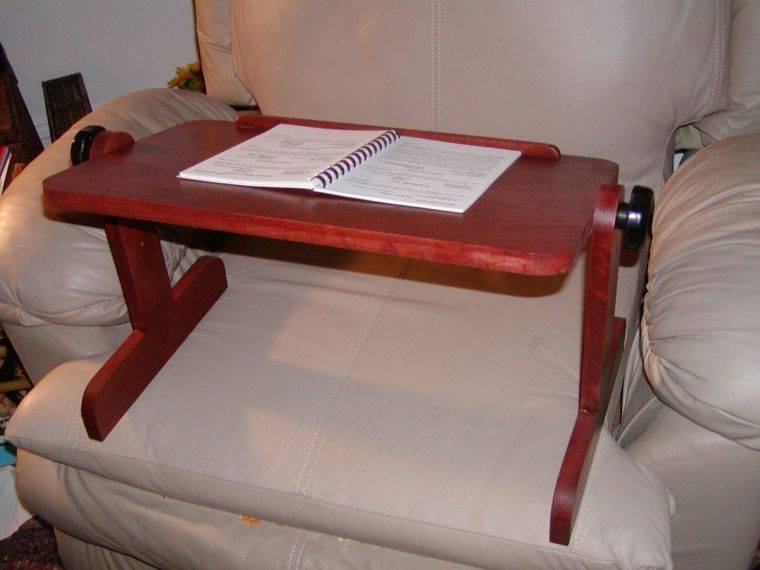

Преимущества столика

Чем хороша подобная модель?

Одно из основных преимуществ связано с основной целью применения изделия. Стол позволяет увеличить трудовую продуктивность за счёт создания комфортных условий работы и ускорения рабочих темпов.

Наличие функции регулирования угла наклона столешницы, а также возможность устанавливать определённую высоту ножек, создаёт возможность выбора наиболее оптимального рабочего положения верхней площадки (поверхности) стола и непосредственно самого ноутбука.

Некоторые ноутбуки обычно перегреваются и им требуется охлаждение. В продаже есть специальные подставки с вентиляторами.

На табуретках их размещать неудобно, есть риск, что устройство свалится и испортится.

Разновидности складных столиков очень компактны, мобильны. Практически все модели легко собрать и хранить в отдельном месте так чтобы они никому не мешали.

При надобности достать, разложить. Привлекает то, что их удобно перевозить из дома на дачу.

Бывает, что возникает заинтересованность в том, как сделать прикроватный столик для ноутбука, чтобы использовать его как элемент интерьера.

Отделку можно придумать самостоятельно или посмотреть примеры по фото.

По весу такие столики могут быть не более двух килограмм. Нагрузки, которые они могут выдерживать в среднем достигают 15 кг.

Особенности конструкции

Если смотреть на стол с подсветкой, то можно представить, что в глубине существует портал в иное измерение. Для достижения подобного эффекта понадобятся всего 2 зеркала нужного размера и светодиоды, которые будут располагаться между ними. Цвет ламп при этом может быть любым. Включение стола со светодиодной подсветкой осуществляется при помощи пульта или небольшой кнопки. Лампы экономичны, долговечны и безопасны для человека и окружающей среды. Кроме того, можно делать подсветку из светодиодной ленты.

Данный предмет мебели можно поместить на даче или в офисе. Особенно красиво он будет смотреться в домашнем интерьере – при обустройстве гостиной, спальни, лоджии. Перед изготовлением 3d стола своими руками следует учесть некоторые нюансы:

- где он будет находиться;

- площадь комнаты;

- назначение;

- впишется ли в интерьер.

Такой предмет необходим для зоны релакса вместе с глубоким креслом или кальяном. Он может быть различной высоты и размеров. Подобная конструкция хорошо будет смотреться в минималистических стилях интерьера. Если к журнальному столику с подсветкой присоединить колесики, то его можно будет перемещать по всей квартире. Кроме того, за ним легко ухаживать. Несомненное преимущество изготовления изделия своими руками – существенная экономия. К тому же, вещь, сделанная самостоятельно, всегда выглядит оригинальнее, интереснее, чем готовые варианты.

Стальная рама 3д принтера Anet A8

Несмотря на низкую цену, Anet A8, даже без доработок, позволяет печатать модели неплохого качества.

Но, нет пределов совершенству, владельцы добавляют натяжители ремней, меняют линейные подшипники и увеличивают жесткость рамы, фиксируя на листе дсп/фанеры и устанавливая распорки.

В этой статье я опишу нюансы с которыми я столкнулся в процессе переезда с акриловой рамы на стальную.

По советам знатоков из сети, я собирал свой Anet A8 используя фиксатор резьбы, синий, из ближайшего автомагазина. К сожалению состав фиксатора вступил в реакцию с акрилом и привел к возникновению трещин. Т.к. принтер я зафиксировал на листе ЛДСП, серьезных последствий это не вызвало. Тем не менее перфекционизм не давал мне покоя, и в какой то момент я не устоял и заказал стальной корпус/шасси/раму.

Комплектация

В комплекте приехала нарезанная, окрашенная листовая сталь отдаленно похожая на оригинальную акриловую и набор винтов, гаек, шайб.

Производитель корпуса считает что для модернизации нам надо докупить:

* Полированный вал длинной L=396 мм x 2шт (я выкрутился без этого, подробности далее) * Линейный подшипник lm8uu x 4шт * Зубчатый ремень GT2 — 1 метр x 1шт * Подшипник 608zz x 2шт (например из спинера) Я бы к этому добавил * нейлоновые стяжки * гайки «с гровером» самоконтрящиеся, отверстие 3mm * пластиковая вставка крепления мотора оси Y

Сборка

Достаточно подробные инструкции есть на сайте производителя корпуса. Я же опишу те трудности с которыми столкнулся я лично.

Отверстия под гайки в стальной раме больше чем в акриловой, и в них без проблем помещаются самоконтрящиеся гайки. Так что фиксатор резьбы использовать не пришлось. Зато гайки с гровером имеют внешний размер меньше чем оригинальные и для затягивания мне пришлось придерживать их ключом коброй. Мне очень повезло что у меня были в наличии линейные и обычные подшипники, и также ремень. Но вот полированный вал для оси Y (стол принтера) из оригинального комплекта оказался короче на один сантиметр. Нарастил вал при помощи болтов M8, гаек и шайб (старый вал упирается в гайку), а выступающую часть что мешает перемещению стола сточил напильником.

В комплекте не было пластиковой вставки крепления мотора. В идеале ее надо-бы напечатать заранее. Я же использовал взамен вставки латунную стойку.

С концевиками тоже пришлось повозиться, согласно инструкции предполагается что они совмещены с небольшой платой и концевик оси Y должен располагаться на стойках. В моем же случае концевики шли без плат, для оси Y gпришлось повозиться. Обрезал старый держатель концевика и зафиксировал на винте M4.

Также концевик оси X в инструкции по сборке стального корпуса находится с права, хотя в акриловом он слева. Без изменения прошивки homing работать не будет. Я нарастил провод концевика и расположил его слева.

Общие впечатления

Основная цель достигнута, рама очень прочная. Жесткость более чем достаточная. Удобная «полка» для катушек с пластиком. Ось X хорошо сбалансирована, мотор привода смещен на другую сторону в противовес экструдеру. Линейные подшипники смещены максимально близко к вертикальным направляющим. Увеличена максимальная высота печати за счет снижения стола (линейные подшипники можно закрепить напрямую к столику не используя держатели подшипников). Люфт каретки экструдера практически «ушел».

Но не обошлось и без ложки дегтя.

Для меня проблема номер один — необходимость докупить дополнительные валы и подшипники (см. раздел комплектация). Из менее существенного, ремень оси X сползает с натяжителя вправо, мне пришлось городить конструкцию из шайб для борьбы с этим эффектом.

Нет натяжителя ремня оси х.

Если у вас нет Anet A8, то вместо связки Anet A8 + стальной корпус, лучше присмотреться к другим моделям сразу в металлическом корпусе.

Покупку стального шасси считаю обоснованным для тех владельцев Anet A8 которых не устраивает:

* жесткость конструции (в том числе после модификации) * внешний вид / эстетическиая составляющая * не пугает цена

2020-04-01 UPDATE: Движок оси у стоит не правильно, надо его перевернуть. И концевик разместить с другой стороны. (Не напрягало, пользовался как есть.) Можно поменять направление и параметры в marlin. У меня работают такие параметры (движок оси Y как надо, телом налево, концевик спереди).

Ускорения оси Y уменьшил во избежание пропусков на оси Y из-за кривизны валов. Заказал новые, жду. (только измененные параметры)