Сделайте свою собственную нить

Хорошо, если вы настроены на создание своей собственной нити, вот несколько ресурсов, которые объясняют, как это сделать, или, по крайней мере, как создать устройство, машину, чтобы помочь вам сделать прядь.

У Иэна Макмилла есть отличный инструктивный материал, описывающий весь процесс экструзии нитисоздайте свою собственную фабрику по производству филаментных нитей для 3D-принтеров (Filament Extruder) .

Существует даже Фонд этической нити для людей, которые пытаются добывать или производить материалы устойчивым и заинтересованным образом. Мы узнали об этом в посте о том, как брать старые молочные кувшины, чтобы сделать собственную нить.

Levsha1988 › Блог › Экструдер филамента для 3Д принтера. Начало.

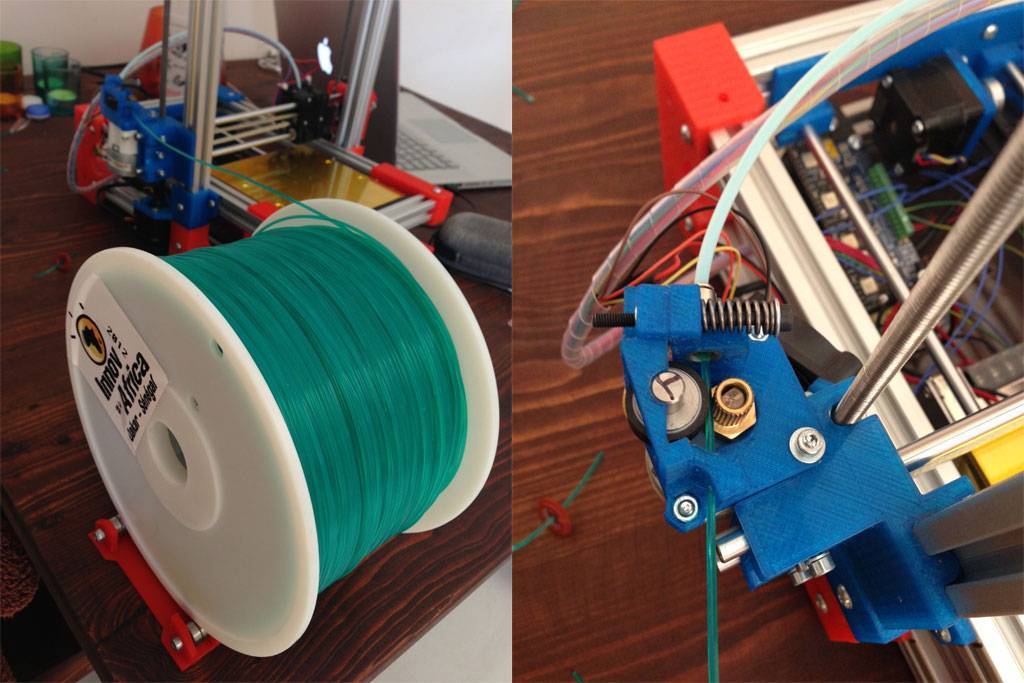

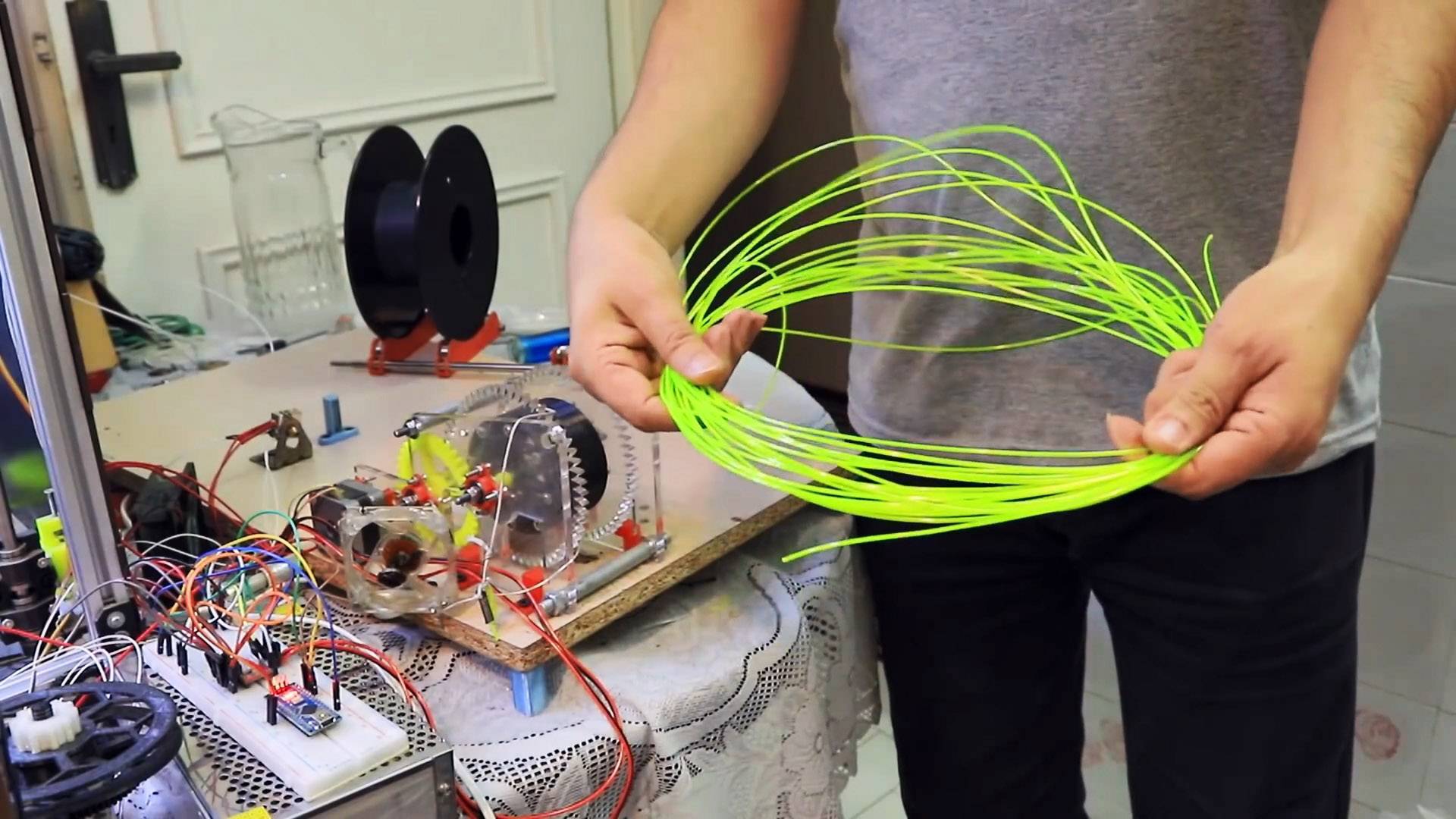

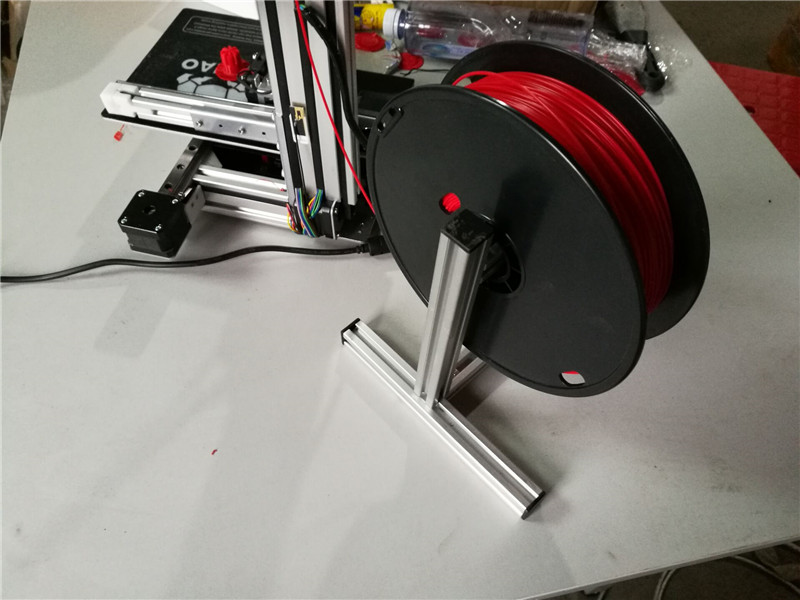

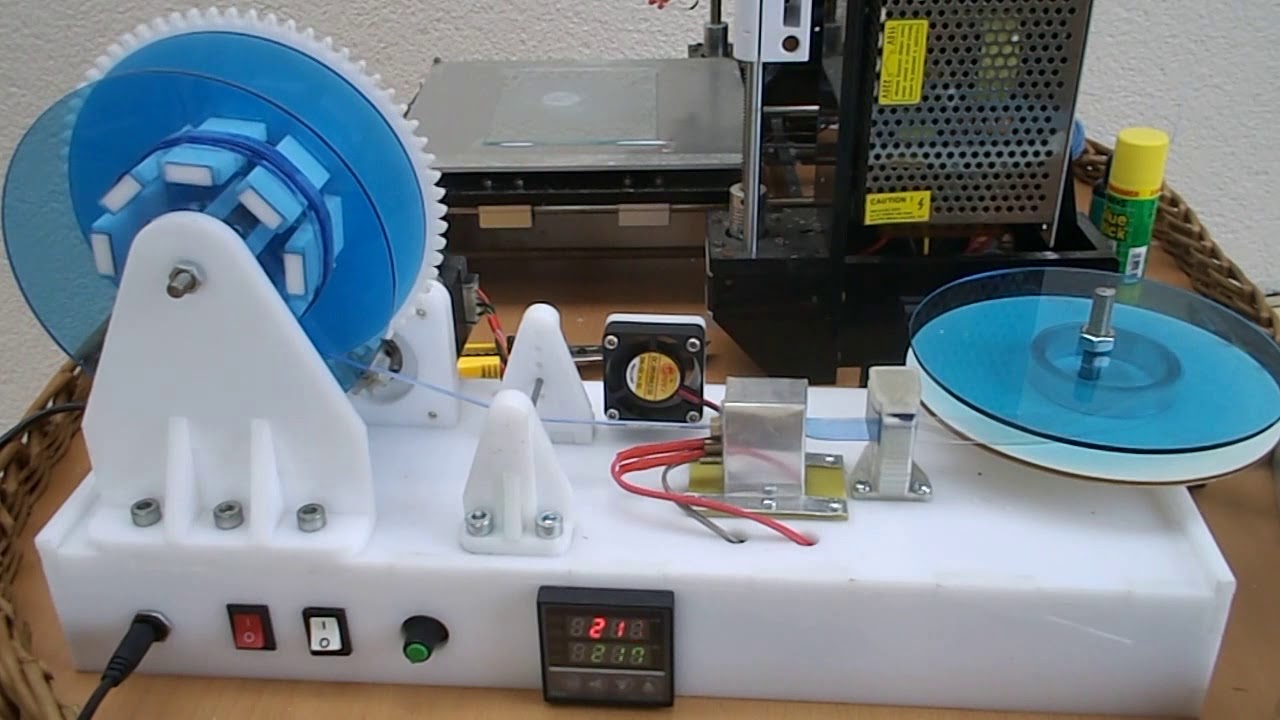

Решили мы собрать некий девайс, который из гранул пластика (пока АБС, т.к. другого найти сложно) при расплаве оных в шнеке будет выдавливаться в калиброванное сопло в диаметре 1.75 мм сверлом по дереву. Стандартная катушка филамента для 3Д принтера из магазина. Именно этот некий проект был последней каплей покупки токарника. Началось все с малого: маленькая дрочепотка, похожая на флюненгехаймен была собрана из алюм. профиля 20х20, на 3Дпринтере были рассчитаны и распечатаны шестерни в редуктор для вращения шнека, на трубу была намотана грелка, при этом перематывалось все там раз 5, для оптимальной длины намотки катушки, диаметра нихрома, мощности и температуры разогрева. Мозги сделали на дуйне (плата на ардуино. Мозги от 3Д принтера). Прикрутили на него 2 термодатчика, написали ПИД регулятор что бы правильно дрыгать грелкой (1 термо на конце, второй на самом нагревателе). Ну и экран с простяцкой менюшкой (температуру там подрегулировать и что б вообще видеть что такм как.).

Но когда пришло время опробовать выдавить пластик, наш редуктор послал нас в пешее эротическое, заклинив намертво из за очень вязкого расплавленного пластика между трубой и сверлом. В общем очень мало мощности. Далее купили редуктор стеклоподъемника для жигулей, довольно дорогой кстати. Момент у него вроде аж 6 Нм. Но… нет. Так же он заклинил, потом еще и задымился от перегрева, хотя начало было очень бодрое.

Намотка грелки еще пока вручную

Сопло считаю нужно сделать длинным из латунной шпильки. С равномерным отверстием длиной около 30-50 мм, и охлаждением (водянка или радиатор с обдувом), что бы на выходе сопла формировался калиброванный немного остывший филамент нужного диаметра. Так же нужен термобарьер в середине шнека, в сторону воронки.

Пока вот так. Сегодня был первый запуск этого франкенштейна (за полчаса до закрытия гаражей). Ну и пара кривых видосов бонусом.

В общем получается довольно интересное неизведанное устройство. Будем рукожопить далее) Производительность экструдера кстати получается очень на уровне.

Источник

Set the Cooling Feature

When the 3D printing filament extruder works, the nozzle and the motor stay hot.

While the filament is exiting the nozzle, it is still hot and can stretch more than the requirement because of the gravitational force that is pulling it to the ground.

Hence, cooling at this stage is very crucial. Cooling done at this stage will help in maintaining the diameter of the filament.

The fan attached to the machine will also cool down the motor, keeping it working for long.

Now, fix three rocket switches to a piece of wood that will go in the front closing. Also, attach the PID controller and the potentiometer for controlling a motor. You can use hot glue to fix these things to the wood piece.

How to Connect Band Heater and SSR?

Make the connection of the 12V ports of SSR to the port 6 and port 8 of PID. Join the port 1 listed on the SSR to the 220V (EU) /120V (US) port L of the power supply. Now, ensure that the port 2 of the SSR is connected to any one of the band heater’s ports. The remaining ones must be connected to the port N of the power supply.

How to Connect Motor Controller?

First, use a rocker switch to connect the motor controller to the power switch. Once that is done, make the connection of the motor to the motor controller.

For this, pinout the motor to the speed setting. You must know which pin setting is for speed as it differs from model to model.

Installing the K-Type Thermocouple

The thermocouple will go in the water tap extender. To do so, make a hole of about 2mm close to the front of the water tap extender.

Use the exact length of the thermocouple wire needed. Make sure that the band heater is seated around the extender’s end. Using PTFE tape secure the thread around the tap extender.

Ensure that the tap extender is fixed using heat resistant tape. Later secure the nozzle.

Get hold of aluminum tubing around 10cm long with a 1cm diameter. With the help of rigid wire, place it in front of the nozzle.

In the end, cover the insulation lying around the heater to make sure that the nozzle is safe.

Ошибки и способы их избежать

Во время сборки можно допустить ряд ошибок, которые позже отразятся на качестве печати:

- Выбор маломощного моторчика. Отсутствие редуктора. Ошибка в проектировании электрики может привести к частым засорам экструдера, а также к дефектам печати.

- Неверный расчет электрики. Еще на этапе разработки нужно просчитать всю нагрузку по мощности и сопротивлению на бумаге. Иначе некоторые компоненты просто сгорят или будут плохо работать.

- Воздушная прослойка в нагревательном элементе. Делайте аккуратные отверстия в алюминиевых пластинах, чтобы резисторы плотно вставали по месту.

- Отсутствие калибровки прижимного ролика. Стоит заранее решить этот момент, иначе можно испортить большое количество филамента.

Косвенная ошибка, которая может аукнуться в будущем – это некрепкая рама экструдера. Еще раз повторимся, делайте раму из наименьшего количества деталей. Отдавайте предпочтение пластику, а не фанере. Конструкция должна быть крепкой. Иначе могут появиться люфты. Качество печати заметно упадет.

Собрать экструдер несложно, но в некоторых моментах нужно проявить терпение. Например, при изготовлении ствола hot-end. Также стоит держать в голове все ошибки, которые могут возникнуть во время сборки данного узла.

- 28 марта 2021

- 404

Принцип работы и разновидности

Печатающая головка 3-d принтера протягивает пруток пластика, разогревает его и выталкивает горячую массу через сопла.

Wade extruder

Устройство экструдера

На картинке представлена упрощенная схема экструдера типа Wade. Устройство состоит из двух частей. Вверху расположен cold-end (холодный конец) – механизм, подающий пластик, внизу – hot-end (горячий конец), где материал разогревается и выдавливается через сопло.

Экструдер Боудэна

Существует и другая конструкция устройства, где холодная и горячая части разведены, а пластик поступает в hot-end по тефлоновой трубке. Такая модель, где cold end жестко закреплен на раме принтера, получила название

.

К ее несомненным достоинствам стоит отнести следующее:

- материал не плавится раньше времени и не забивает механизм;

- печатающая головка значительно легче, что позволяет увеличить скорость печати.

Однако и недостатки имеются. Нить пластика на таком большом расстоянии может перекручиваться и даже запутываться. Решением этой проблемы может стать увеличение мощности двигателя колдэнда.

Cold end

E3D-v6 в сборе

Пруток филамента проталкивается вниз шестерней, приводящейся в движение электродвигателем с редуктором. Подающее колесо жестко крепится на валу двигателя, в то время как прижимной ролик не закреплен стационарно, а находится в плавающем положении и, благодаря пружине, может перемещаться. Такая конструкция позволяет нити пластика не застревать, если диаметр прутка на отдельных участках отклоняется от заданного размера.

Hot-end

Пластик поступает в нижнюю часть экструдера по металлической трубке. Именно здесь материал разогревается и в жидком виде вытекает через сопло. Нагревателем служит спираль из нихромовой проволоки, или пластина и один-два резистора, температура контролируется датчиком. Верхняя часть механизма должна предотвратить раннее нагревание филамента и не пропустить тепло вверх. В качестве изоляции используется термостойкий пластик или радиатор.

Introduction: Build Your Own 3d Printer Filament Factory (Filament Extruder)

By ianmcmillwww.capotexl.deFollow

By ianmcmillwww.capotexl.deFollow

More by the author:

About: Hi! I’m a maker, teacher, editor http://capotexl.de/ https://github.com/Ianmcmill https://www.youtube.com/user/ianmcmill

More About ianmcmill »

Too long, didn’t read:

Make your own 3D printer filament ! Cheap and high quality at a decent speed of 150-190 IPM ! (4-5 meters per minute)

UPDATE: Now with wiring diagram !

Long read:

3D printers are cool and they finally start to drop in price. Kickstarter campaigns like the one from QB-UP or M3D are popping up and they are finally “affordable”. And with affordable I mean affordable like 200 $ and not “affordable” like 2.199$ affordable. However, once you are a proud owner of a 3D printer you will soon realize that your wallet is far from being let alone. No ! You need plastic filament of course to print those super awesome coat hooks and wheel chocks. Since the price for these filaments tend to top the actual material costs, printing before mentioned life savers is kind of expensive and could become a problem to the development of the ever growing 3D printer community

BUT FEAR NO MORE !! Some clever gents came along – Hugh Lyman with his Lyman Extruder may be mentioned here or the guys over at Filastruder.com – and saved the day ! YAY. And there was much rejoicing ! They have built plastic extruders everyone can build or buy at a decent price. However if you are a fellow Instructable.com user the first thing that should come to your mind is “I can build this by myself…and cheaper…”. Building at lower costs is the nature of DIY after all.

And much more fun than putting together a premade kit, of course.

So how much money do I save when making my own filament ?

Good question ! A lot !

Depending on the pellets you get you can make your filament starting at 1$/kg.

How long does it take to produce 1 kg of filament you may ask ??

Using the build I describe here…roughly 1 hour. (for 1,75mm filament using ABS/PC pellets).

So, let’s say on a Saturday in your next workshop session you start at 10 AM and batten down the hatches at 5 PM you could make 4-5 kg of filament, saving between 125-150 $ leaving you with lots of filament for hundreds of thousands of eggcups and phone cases and other useless needful things.

Oh yeah what about the build cost ?

Depending on shipping and local prices, I would guess around 130-150$.

Next step: List of Materials

Принцип действия

Сварочный экструдер — специализированный аппарат для так называемой экструзионной сварки, которая применяется для соединения полимерных материалов различных классов — полиэтилена высокой (ПВД) и низкой (ПНД) плотности, полипропилена, поливинилхлорида (ПВХ) и других наиболее часто применяемых в быту и промышленности пластиков.

Экструзионная сварка — это процесс соединения полимерных материалов с помощью расплавленной до консистенции густой сметаны массы из материала, однородного со свариваемыми или схожего с ними по физико-химическим свойствам.

В отличие от более известной сварки металлов, соединение деталей из пластмассы экструзией не подразумевает расплавления кромок соединяемых деталей, хотя нагрев до определенной степени все равно происходит.

Шов образуется при отвердевании и схватывании с кромками полурасплавленной экструдированной массы. При этом достигается высокая прочность сварного соединения — до 0,8 от прочности основного материала.

Сварка пластика экструдером наиболее часто применяется в сантехнике — для соединения водопроводных труб, в строительстве, при различных работах, целью которых является изготовление любых пластиковых конструкций — баков, понтонов, теплиц.

Изготовление экструдируемой массы осуществляется либо из полимерных гранул — исходного материала для создания любых пластиков, либо из так называемых присадочных прутков, которые перемалываются до гранулированного состояния внутри самого экструдера.

В роли прутка в некоторых (не во всех) моделях может выступать узкий отрезок того же материала, который планируется сварить. Например, при сварке изделия из полипропиленовых листов можно применять в качестве прутка ненужный отрезок полипропилена, но не другого пластика.

Большинство сварочных экструдеров западного производства предназначены для использования с присадочным материалом от того же производителя. Отечественные разработки менее требовательны к присадке. Ручной сварочный экструдер в обиходе часто называют экструзионным пистолетом. \

Свойства, цвет и точность построения готовых изделий

Качество продукции, изготовленной на FDM-принтере, зависит от вида расходного материала и параметров печати.

Основным недостатком пластиковых заготовок называют ребристость поверхности. Это обусловлено тем, что филамент, используемый в принтере, имеет форму нити. Последовательно наплавляясь, слои пластика формируют неравномерную структуру изделия с заметными шероховатостями и ребрами. Сделать детали более гладкими можно за счет уменьшения толщины слоя пластика. Этот параметр можно отрегулировать на этапе программирования модели.

Посмотрите примеры изделий, созданных по технологии FDM:

Важно! Для печати изделия более высокого разрешения потребуется больше времени, производительность принтера при этом уменьшится.

Избавиться от шероховатости и заусенец пластиковых заготовок можно и на этапе пост-обработки. Готовые изделия можно шлифовать механически или с применением химических растворителей (чаще всего используется ацетон).

В этом видео рассказывается о постобработке 3D-печатных моделей напечатанных по технологии FDM:

Во время печати пластиковые детали могут деформироваться и из-за неравномерного остывания слоев. Это часто происходит с заготовками из ABS-полимера. Расходный материал во время охлаждения дает усадку и неравномерно спекается. По этой причине верхние слои пластика могут коробиться и перекашиваться.

Особенно это заметно в продукции с мелкими деталями (зубчики, уголки, шпили, тонкие перемычки). Специалисты рекомендуют печатать такие изделия с материалом поддержки и использовать принтеры с подогревом рабочей платформы. Благодаря этому заготовки медленнее остывают и меньше деформируются.

Справка! Для ABS-пластика подходят принтеры с закрытой рабочей поверхностью, защищенной от сквозняков.

На FDM-принтере можно печатать как однотонные, так и разноцветные изделия. Выбор цветов филамента достаточно широк и зависит только от моделлера. Также можно подобрать расходные материалы разной фактуры (например, композиты, имитирующие деревянную поверхность). Разноцветные заготовки возможно изготовить только на устройстве с двумя или тремя экструдерами.

Дешевые филаменты (ABS- или PLA-пластики) не подойдут для производства конструктивно важных деталей и узлов. Из подобных расходных материалов невозможно создать заготовки точных размеров и требуемых потребительских свойств. Некоторые дефекты (несоответствие размерам) можно исправить финишной обработкой. Но ударопрочность и износостойкость деталей напрямую зависят от качества пластиков, поэтому для деталей механизмов лучше использовать PEEK-полимер или нейлон.

Технология FDM-печати подходит для создания простых изделий с допусками по размерам: игрушек, сувениров, предметов интерьера и мебельной фурнитуры. На бытовом принтере можно изготовить бытовую продукцию, но для печати моделей сложных форм с мелкими деталями целесообразно выбрать другие методы объемного прототипирования (лазерное селективное спекание, прямое лазерное наплавление металлов).

Стоимость реализации, окупаемость

Стоимость реализации данного проекта зависит от масштаба: постройка одного станка обходится примерно в 100-120 долларов, включая стоимость всей электроники, необходимой для контроля температуры нагревательного элемента.

Процесс обработки одной бутылки на таком станке занимает до 10 минут: таким образом, производственная мощность одного такого станка составляет 180 метров пластикового прутка в час, или же около 900 рублей в денежном эквиваленте (стоимость продажи).

Как показала практика, продажа такого пластика – достаточно выгодное занятие. Еще один способ заработка в данной отрасли – 3Д-печать изделий произведенным пластиком. Экологичность вашего производства, а также сам интерес производства пластика из полиэтилентерефталата заинтересует клиента, и убедит его повторно воспользоваться вашими услугами.

На сегодняшний момент одним из серьезнейших недостатков 3D-печати является высокая стоимость филамента, т.е. 3D-печатного термопластика, который является для вашего 3D-принтера расходным материалом. Безо всяких сомнений, филамент стал гораздо доступнее, чем 2-3 года назад, и ассортимент стал пошире, уже не говоря о разнообразии материалов. Но если цены на 3D-принтеры постоянно снижаются, то цены на филамент за ними как-то не спешат.

В особенной степени это касается филамента высокого качества. Впрочем, конкуренция между производителями филамента в последнее время обострилась, что в дальнейшем должно привести к более массовому производству этого продукта и, следовательно, к его удешевлению, однако на данный момент килограммовая катушка филамента стоит довольно дорого – порядка 22-30 долларов. А если это какой-то особый вид филамента, то за 0,5 кг придется выложить все 50 баксов. И цены такие высокие отчасти по той причине, что производство и продажа филамента – это очень прибыльный бизнес.

И сколько вышло?

Проведем приблизительные подсчеты. Рассчитываем самый бюджетный вариант. Учтите, что экономия требует затрат времени — придется побегать.

ИТОГО: 7420 руб + 580 руб (на всякий случай) = 8 000 рублей.

Что ж, я обещал, что мы соберем 3D-принтер за 10 000 рублей. И мы это сделали. Да, придется побегать, поискать и потратить время, но моя задача была доказать, что 3D-печать – не так дорого, как может показаться на первый взгляд.

Материал получился очень обширным, но я старался максимально сжать информацию и выделить лишь ключевые моменты, на которые стоит обратить внимание. Надеюсь, у меня получилось

Если чего не сказал – не судите строго. Я готов поделиться опытом и посоветовать максимально эффективные варианты решения той или иной проблемы по 3D-печати. В данном случае, по закупке комплектующих.

Продолжение следует;)

iPhones.ru

Пришло время закупаться.

Рассказать

Двойной экструдер

В настоящее время на рынке представлено несколько моделей 3D-принтеров, печатающие головки которых оснащены двумя (и даже ) экструдерами (например, ).

Печатающая головка 3D-принтера Replicator Dual

Двойной экструдер хорошо подходит для печати двухцветных объектов или создания структур поддержки из , т.к. позволяют иметь наготове и оперативно использовать два вида пластика. Но, в целом, технология двойной экструзии сыровата и находится в стадии развития, поэтому у нее масса недостатков.

Самое главное, что современные 3D-принтеры не могут полноценно печатать одновременно обоими экструдерами — они жестко закреплены на общей печатающей головке, и не двигаются независимо. Поэтому, принтер задействует каждый экструдер по мере необходимости.

Метод по-настоящему одновременной печати существует — называется он “Ditto printing”. Экструдеры, работая одновременно, строят две копии одного объекта. Но, Ditto printing имеет очень ограниченное применение, т.к. позволяет получать только маленькие объекты одного цвета, или двухцветные большие, но с повторяющейся структурой, вроде цепи или плетенки.

К недостаткам 3D-принтеров с двойным экструдером также относится их повышенная стоимость и сложность в настройке. Навешивание дополнительных деталей печатающую головку увеличивает ее габариты, массу и инерцию, что уменьшает скорость работы принтера и размеры области печати. Кроме того, сопло незадействованного во время печати экструдера может цеплять и деформировать объект или оставлять на его поверхности потеки филамента.

Экструдер для резины в России

Доставка из None. Иркутский Центр Шиноремонта Доставка из Иркутская область. Доставка из Иркутская область. Резина сырая — 7В каландрованная 1 — 10 мм.

Резина сырая — каландрованная 1 — 6 мм. Дробилка для пленки BMx Дробилка для пластика серии-S JHL.

Дробилка для пластика РС 3E. Узнать цену. Будет куда стремиться. Можно, наверное, и чеснокодавилку переделать в ручной механический 3д принтер. Но, если обзавестись экструдером, будет легче. Если добавить ШД и драйверы — еще проще.

Если группа единомышленников, печатающих много, скинется, то может построить для себя правильный экструдер. Его можно заказать в Китае, на алибабе.

Обойдется вскладчину недорого, зато гнать прутик будет неустанно, обеспечит всех дешевым материалом, причем любым пластиком. Да, штука По сути это где-то 40 кг PLA пластика. У меня с ти кг филамента накопилось где-то 5 кг всяких поддержек и неудачных кусков. Чтобы такой экструдер окупился, мне надо будет испечатать около кг филамента. Не канает Одно наверное верно: скорее всего этот экструдер даст более качественный пруток, чем самодельный.

Но самодельный выйдет существенно дешевле, даже с затратами времени. Теоретически чуть быстрей так как пластик можно будет покупать в виде гранул. Я бы считал по-другому. Аппарат окупит себя меньше, чем через 35 кг. Если филамент получится реально качественным, найдутся охочие купить его у вас за меньшую цену, чем у производителей.

Скажем, за очень скромные р. Ваш доход — Продадите в месяц кг.

Хранение и сушка нейлоновых филаментов

Одна из основных проблем использования нейлоновых филаментов заключается в том, что нейлон обладает высокой склонностью поглощать воду из окружающего воздуха. Использование нити, которая впитала слишком много воды, может абсолютно испортить качество поверхности ваших деталей.

Учитывая высокие температуры, при которых печатается нейлон, вода, содержащаяся в пластике, вытесняясь из него, будет бурно испаряться и вытекать из сопла вашего 3D принтера, что приведет к пузырькам и другим дефектам на печатаемом объекте. Помимо ухудшения внешнего вида напечатанных деталей, дефекты материала могут сделать детали намного менее прочными. Сухой нейлон, наоборот, печатается с гладкой, глянцевой, полупрозрачной поверхностью.

Использование влажного нейлона при печати объектов приведет к хрупкому и некрасивому результату

На самом деле вы можете услышать, если ваш нейлон слишком влажный для использования. Если вы внимательно прислушаетесь, не обращая внимания на шум вентиляторов 3D принтера и шаговых двигателей, то заметите потрескивающий, лопающийся шум. Это звук воды внутри нейлона, испаряющейся при экструзии материала.

Поэтому крайне важно, чтобы нейлоновый филамент хранился надлежащим образом. Катушки или незакрепленные витки нейлоновой нити следует хранить в среде с низкой влажностью. Существует много различных вариантов хранения, но одним из самых простых является вакуумная герметизация катушек с филаментом и щедрая порция пакетов с силикогелем

Запечатывание катушек с нитью может быть выполнено с помощью вакуумных запечатывающих устройств, обычно используемых для хранения продуктов

Существует много различных вариантов хранения, но одним из самых простых является вакуумная герметизация катушек с филаментом и щедрая порция пакетов с силикогелем. Запечатывание катушек с нитью может быть выполнено с помощью вакуумных запечатывающих устройств, обычно используемых для хранения продуктов.

Храните нейлоновый филамент в вакуумном пакете с влагопоглощающими пакетиками

Нейлоновый филамент настолько гигроскопичен, что этот материал может стать непригодным для печати в течение шести часов пребывания на воздухе. Следовательно, этот филамент обычно необходимо высушивать между печатями. Чтобы высушить нейлоновый филамент, поместите его в духовку при температуре 82°C (170°F) на шесть часов. После высыхания нить следует использовать немедленно или загерметизировать в вакууме настолько быстро, насколько позволяет температура катушки.

Перед тем, как начать печать, вы можете высушить нейлон в духовке на вашей кухне, чтобы обеспечить удаление всей влаги из филамента.

Покраска нейлоновых деталей

Нейлоновый филамент, по сравнению с другими распространенными материалами для 3D печати, такими как PLA или ABS, доступен в очень ограниченно диапазоне цветов. Тем не менее, белый нейлон может быть легко покрашен с помощью тканевого красителя – в конце концов, нейлон обычно используется в одежде.

Процесс окрашивания ваших напечатанных из нейлона объектов очень прост. Вам просто понадобится несколько основных материалов:

- краска Rit для ткани нужного вам цвета;

- стеклянный контейнер, достаточно большой, чтобы погрузить в него напечатанную на 3D принтере деталь;

- микроволновка;

- термометр;

- пинцет или плоскогубцы или другой инструмент для помещения вашей детали в краситель без окрашивания пальцев.

Стартовая модель, напечатанная из Taulman Nylon 230.

Краситель для ткани лучше всего проникнет в нейлоновую деталь, если его смешать с водой при температуре от 60°C до 80°C. Используя, микроволновую печь и термометр, нагрейте воду до 80°C. Затем смешайте краситель Rit с водой в соотношении вода/краситель, равным 5:1.

Используйте воду с температурой от 60 до 80 градусов по Цельсию

Поместите свою деталь в горячий раствор красителя. Чем дольше деталь остается в красителе, тем темнее становится ее цвет. Поэтому лучше всего погружать деталь в краситель на промежутки по 30 секунд, проверяя цвет между погружениями.

Погружайте вашу модель в краситель на промежутки по 30 секунд, пока не достигнете нужного цвета.

Когда деталь приобретет нужный цвет, промойте ее под струей воды, чтобы удалить излишки красителя. Затем дайте детали полностью высохнуть.

Готовый продукт после окрашивания и сушки

Самодельное устройство

Сварочный экструдер относится к сложным механизмам для профессионального использования. Его цена начинается от 30 тысяч рублей за самую простую модель, и может доходить до ста тысяч и более за мощную и высокопроизводительную. Отечественные разработки также представлены на рынке, они на 10-20% дешевле импортных, но все равно стоят достаточно дорого.

Поэтому при возникновении разовой необходимости сварить, к примеру, две водопроводных трубы (их обычный материал изготовления — полипропилен) проще воспользоваться экструдером, сделанным своими руками. Самый простой вариант конструкции представляет собой мощный строительный фен, снабженный насадкой для прутка — либо самодельной, из жести, либо промышленного изготовления.

Подача прутка в этом случае будет производиться вручную. Мощности фена хватит для его расплавления, но качество шва, конечно, будет ниже, чем у промышленных моделей.

Если позволяют возможности, фен можно соединить со шнековым или плунжерным приводом для подачи питания. В этом случае, если смонтировать приемную камеру, можно будет использовать гранулированное сырье.

Двигатель для привода рекомендуется коллекторный, так как работа экструдера подразумевает постоянное изменение крутящего момента. Двигатели других типов хуже выдерживают такой режим работы.