Безопасность

Самое главное преимущество PLA – безопасность. Пластик полностью экологичный, биоразлагаемый (в течение порядка шести месяцев при соблюдении правильных условий) и биосовместимый. Во время печати выделяет легкий приятный запах, напоминающий готовый попкорн. При прочих равных условиях PLA стабилен, безопасен для использования в пищевой промышленности и медицине. Без каких-либо проблем подвергается переработке и повторному использованию, а ресурсы для его производства возобновляемые.

Сборный робот с подвижными частями, напечатанный в компании iQB Technologies

Материалы: PLA + PETG

Оборудование: Sharebot Q DUAL

Толщина слоя: 0,2‑0,3 мм

Высота изделия: ок. 50 см

TPU

TPU означает «термопластичный полиуретан» и является гибким материалом для печати, по своим свойствам напоминающим резину. Это означает, что TPU может растягиваться, изгибаться и отскакивать, а также отлично справляться с ударами.

- Биосовместимость: ТПУ обладает высокой биосовместимостью, образуя материал, используемый для создания синтетических сухожилий для людей.

- Безопасность во время печати: Как и PLA, TPU безопасен для печати без корпуса, хотя он может немного пахнуть.

- Химическая стойкость: TPU имеет один из самых высоких уровней химической стойкости среди всех филаментов, представленных в этом списке.

Помимо того, что TPU является безопасным материалом для 3D-печати, он также довольно прост в использовании. Для него можно использовать настройки печати, аналогичные PLA, хотя вам нужно будет поиграть с настройками вытягивания, чтобы избежать сочащейся жидкости.

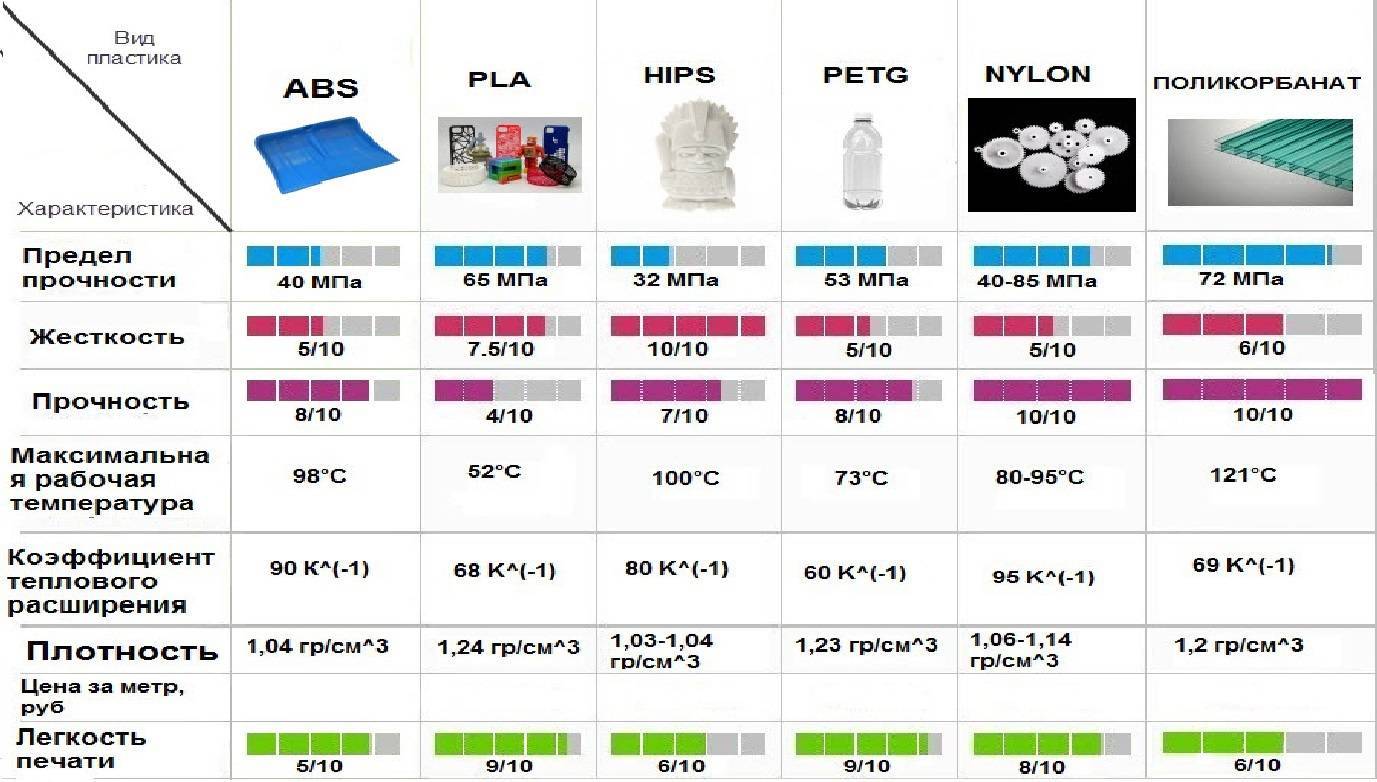

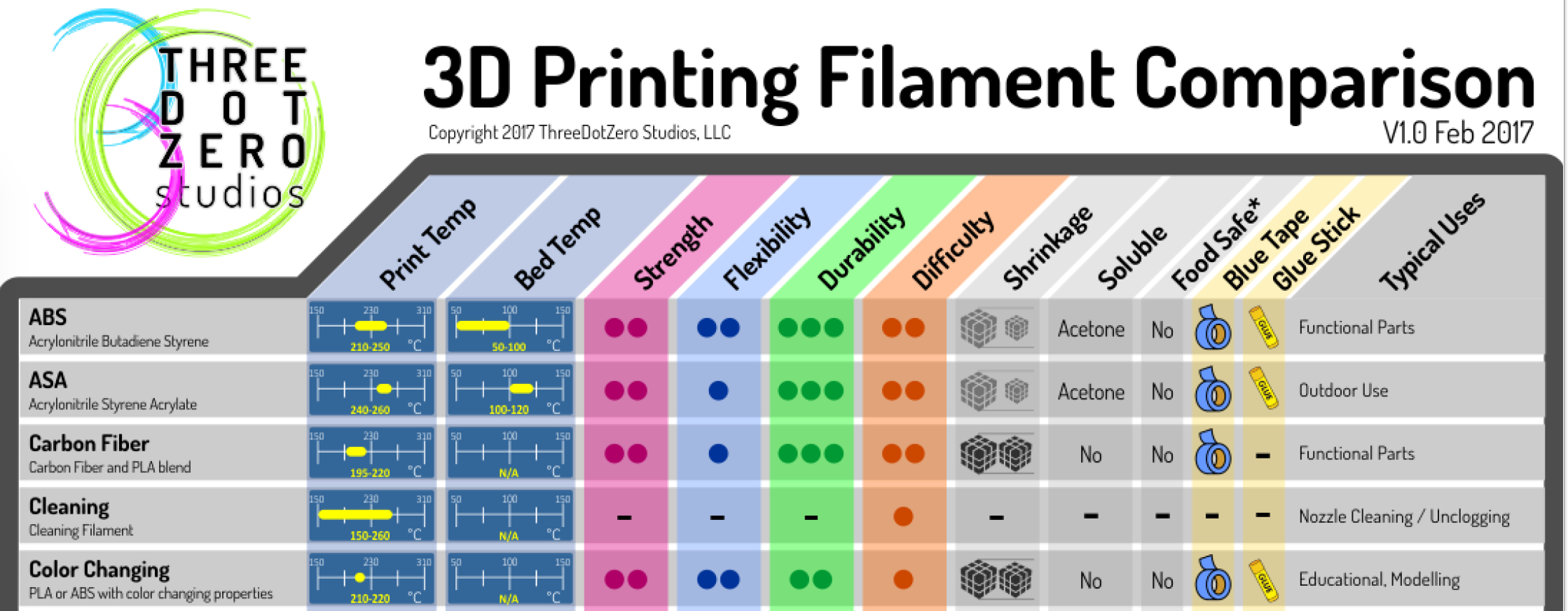

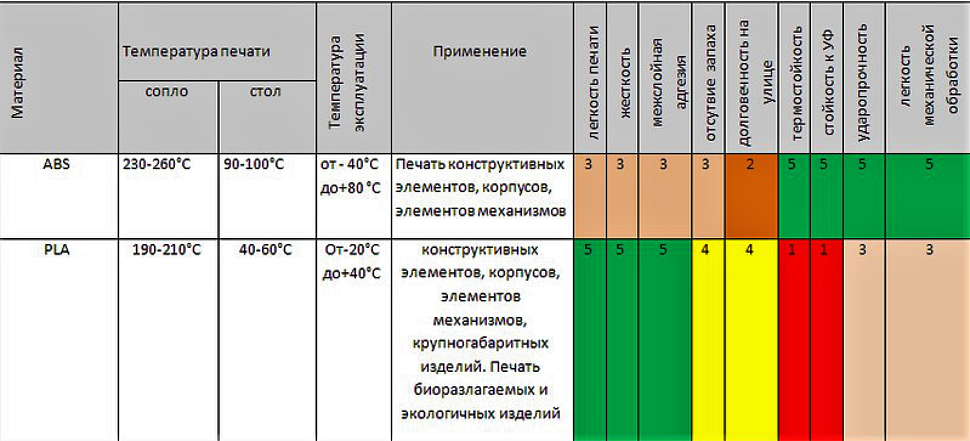

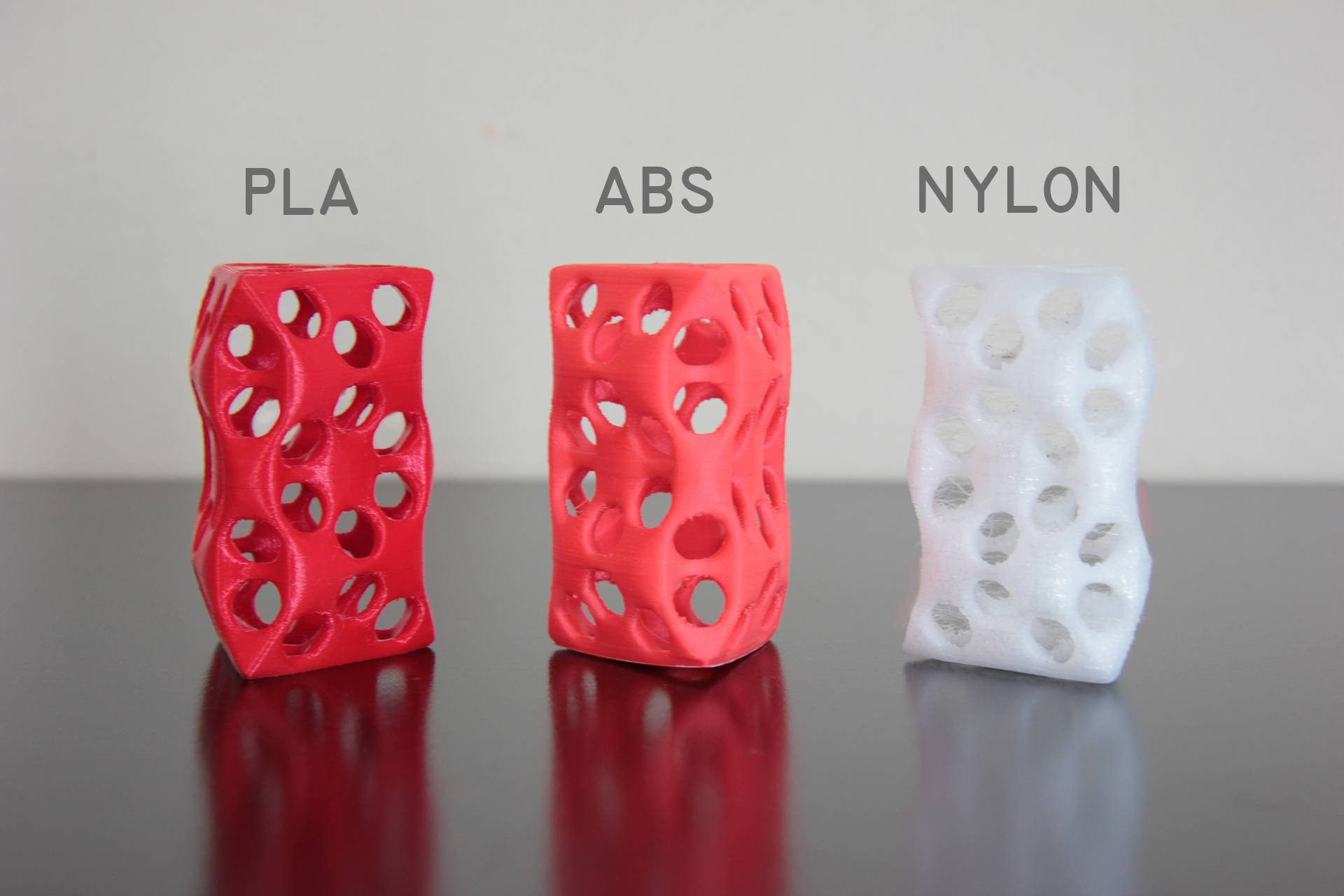

ABS пластик

АБС-пластик – один из наиболее известных и востребованных расходных материалов. Данный вид материала может выдерживать даже сильное внешнее механическое воздействие, ударопрочный, жесткий и прочный. Кроме того, ABS пластик выдерживает температурное воздействие до 100 C°.

Этот «расходник» применяется при нанесении гальванического покрытия, а также при спайке контактов, он отлично подходит как для точного литья, так и для сварки. Объекты, изготовленные из АБС-пластика, отличаются блестящей поверхностью. Сам материал полупрозрачный, с желтым оттенком, а также может быть окрашен в различные цвета. Еще одним достоинством материала является высокая стойкость к кислотам, щелочам, бензину, жиру, углеводороду и др.

Главные недостаток материала – чувствительность с атмосферным осадкам и ультрафиолету. АБС имеет низкий уровень электроизоляции и практически не поглощает влагу, нетоксичен. Материал доступен, цена практически в два раза ниже нежели чем у главного конкурента — PLA-пластика.

Применяется ABS пластик при создании таких изделий как:

- cпортивный инвентарь;

- корпус прибора, детали электрооборудования и других видов техники;

- одноразовая посуда;

- автозапчасти;

- канцелярские товары;

- детские конструкторы и игрушки;

- мебельная фурнитура;

- банковские и дисконтные карты, смарт-карты и др.

PVA пластик для 3D принтера

Точное наименование PVA пластик – поливинилацетат. По составу материал схож с клеем ПВА, только выглядит как сухие гранулы или толстая нить. На российском рынке первые экземпляры появились в 2012 году, гораздо позже пластиковых материалов PLA и ABS. PVA пластик растворятся в воде. С этой особенностью связаны основные недостатки и преимущества продукта.

Например, если пользователь печатает гайку с болтом, то ПВА пластик поможет отделить гайку от болта при помещении в воду. Таким образом, гайка будет свободно крутиться по резьбе болта.

Получается, что PVA пластик не подходит для изготовления полноценных деталей. Пластик лучше использовать, как второстепенный материал для склеивания или в качестве разделительного слоя в редкостных проектах на 3D принтере.

ABS пластик для 3d принтера

Полное название ABS пластика для 3d принтера – акрилонитрилбутадиенстирол. Материал практически без запаха и не содержит токсичных веществ. Обладает прочной структурой при хорошей эластичности, эти свойства по праву относят его к ударопрочной группе.

Температурный режим эксплуатации изделия из ABS пластика может достигать +100 С. Процессы плавления в экструдере проходят при достижении +250 С, а возможное горение около +400 С.

ABS пластик переносит агрессивное воздействие различных смазочных материалов, бензина, кислот, щелочи. Пластик можно растворить в ацетоне, эфире, бензоле, этиленхлориде.

Обычно ABS пластик имеет непрозрачную текстуру. Готовые изделия без окрашивания чувствительны к влиянию ультрафиолета и характеризуются плохой электроизоляцией.

ABS пластик применяется для изготовления:

- мебели;

- спортивного инвентаря;

- канцелярских изделий;

- медицинского оборудования;

- сантехники.

Как найти и создать файлы для трехмерной печати

Принтер понимает только файлы в формате GCODE и печатает предметы, нарисованные в 3D-редакторе и подготовленные к печати в специальной программе. Можно пользоваться готовыми файлами или создавать свои. Опишу оба варианта.

Готовые файлы. Их рисуют энтузиасты со всего мира и выкладывают, как правило, в формате STL или OBJ. Сайтов с готовыми моделями много, назову для примера три: Thingiverse, 3D Today, The 3D.

Чтобы найти предметы для печати, можно просто задать в поисковике фразу «скачать файл для 3д-принтера» или «скачать карандашницу для 3д-принтера».

Однако такой файл нельзя сразу передать на принтер, потому что тот понимает только разрешение GCODE. В этом файле собран набор команд для печати с определенными параметрами.

Чтобы подготовить файл для печати на принтере, модель нужно нарезать на слои. Для этого требуется специальная программа, мы пользуемся бесплатной Ultimaker Cura. В ней открываете файл STL или другого формата, устанавливаете параметры нарезки на слои, нажимаете «Нарезать на слои», затем сохраняете как GCODE.

Если принтер подключен к вайфаю, передать файл на печать можно прямо через Cura. Для этого в меню «Настройка» выберите «Найти принтер» и следуйте указаниям. Впоследствии искать принтер заново не понадобится. Также в программе можно следить за процессом печати и управлять им.

Создание файлов. Если вы не нашли того, что хотите напечатать, нарисуйте модель самостоятельно. Это не так сложно, как кажется, и можно научиться рисовать простые модели даже по роликам на «Ютубе».

Для создания трехмерных моделей мы пользуемся программой Autodesk Fusion 360.

Программа платная, но для домашнего использования хватит бесплатной версии. Вот как скачать именно ее:

- На странице программы нажмите кнопку Download free trial.

- На открывшейся странице в выпадающем списке выберите A hobbyist user.

- Нажмите Get started и нажмите эту надпись еще раз на новой странице.

- Загрузите и установите программу.

Постобработка

Один из самых больших недостатков использования филамента из PLA заключается в том, что это сложный материал для последующей обработки.

Для химической полировки деталей из PLA способов нет, в отличие от его конкурента ABS. Поэтому, если вы хотите удалить на деталях линии печати или сгладить их поверхности, вам придется прибегнуть к шлифованию.

Основной проблемой в этом случае является то, что PLA размягчается при довольно низкой температуре, около 60°C. По мере размягчения детали будут приклеиваться к наждачной бумаге или приобретать уродливый белый цвет.

Пример того, как PLA материалы могут размягчиться при относительно низких температурах

Пример того, как PLA материалы могут размягчиться при относительно низких температурах

Из-за необходимости сохранять детали холодными и твердыми усложняется использование электроинструмента для шлифования. Вместо этого многие для окончательной обработки детали используют мокрое ручное шлифование.

Примечание. Мокрое шлифование включает в себя шлифование детали под струей воды или в какой-либо емкости с водой.

Мокрое шлифование объекта из PLA пластика

Мокрое шлифование объекта из PLA пластика

Мокрое шлифование обеспечивает охлаждение детали, одновременно вымывая мусор, образовавшийся в результате шлифования.

Однако, уменьшенное трение мокрого шлифования по сравнению с сухим шлифованием означает, что для получения полностью отполированной детали может понадобиться больше времени.

Нейлон

Нейлон очень схож по своим свойствам с таким материалом как ABS пластик. Но имеет большую устойчивость к высокой температуре и впитывает влагу. Стойкий к различного рода химикатам и растворителям. Основной недостаток нейлона – длительный период застывания материала, а также необходимость в откачке из экструдера воздуха.

Нейлон – токсичный материал. В основном применяется при производстве рычагов, шестерней, деталей для медицинского оборудования. А также для изготовления протезов, создания литейных форм, изготовления нейлоновых струн для музыкальных инструментов.

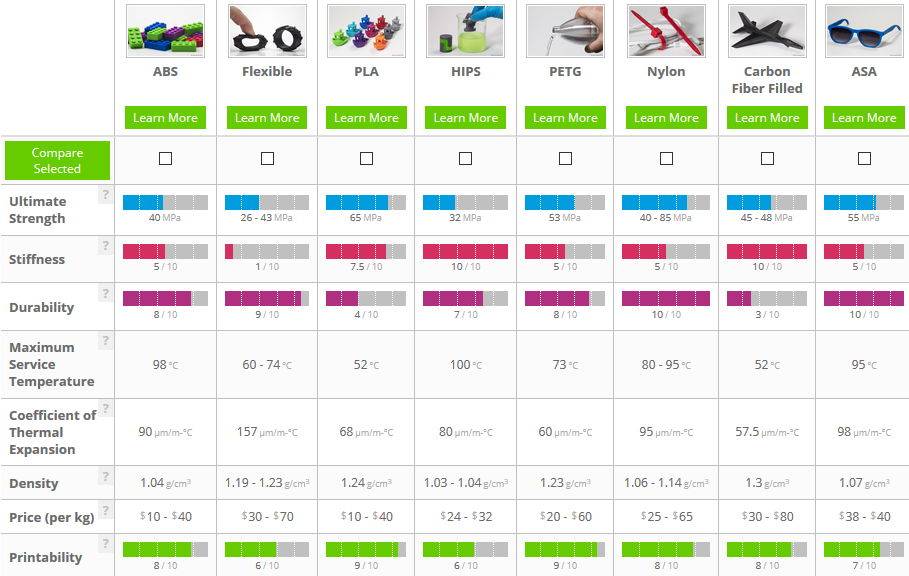

Все вышеперечисленные материалы для 3d печати обладают необходимый набор свойств и достаточной прочностью. Самыми востребованными на сегодняшний день остаются ABS или PLA пластик. Однако они не всегда удовлетворяют всем предъявляемым требованиям, тогда производители прибегают к другим не менее качественным материалам.

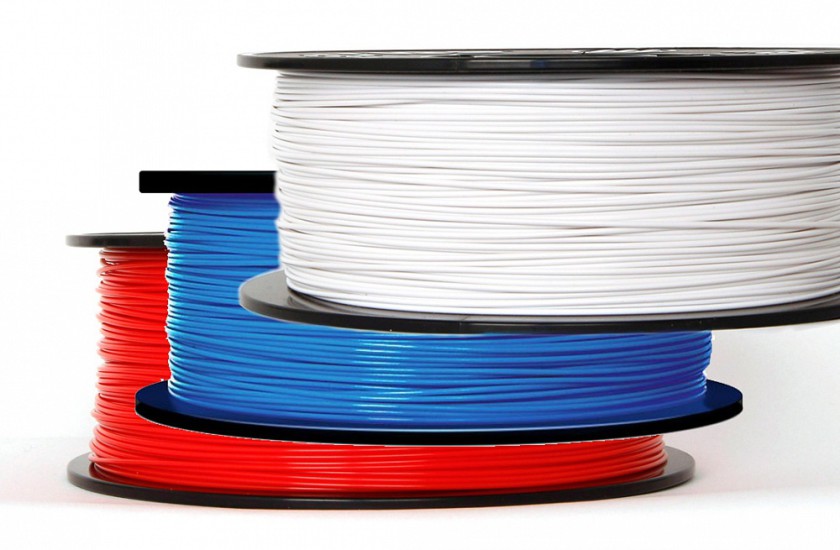

Пластик

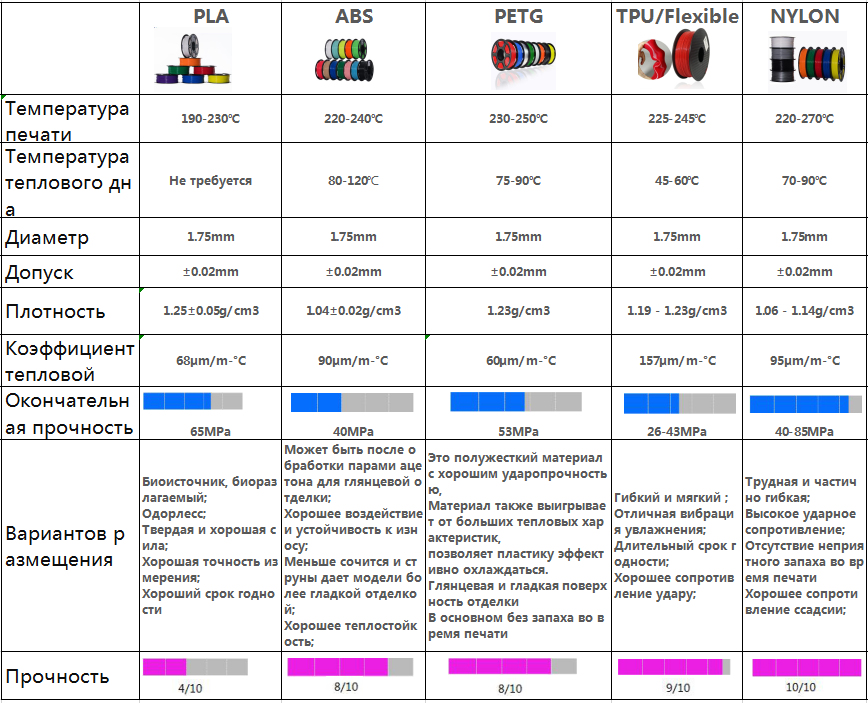

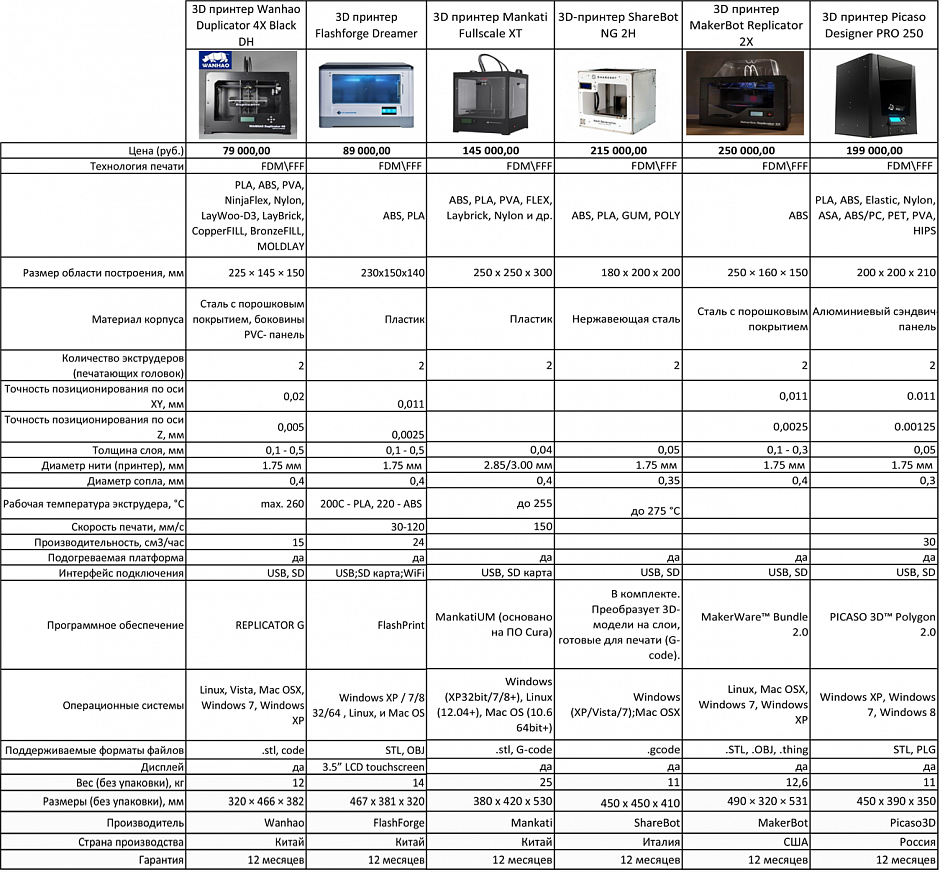

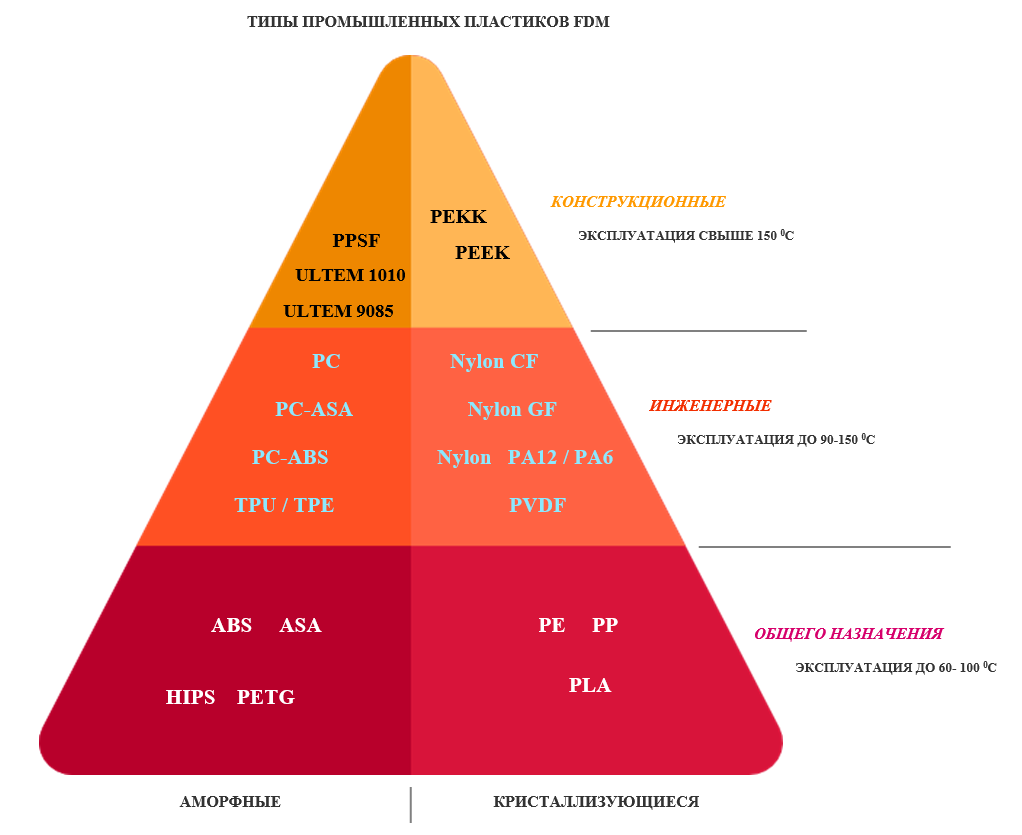

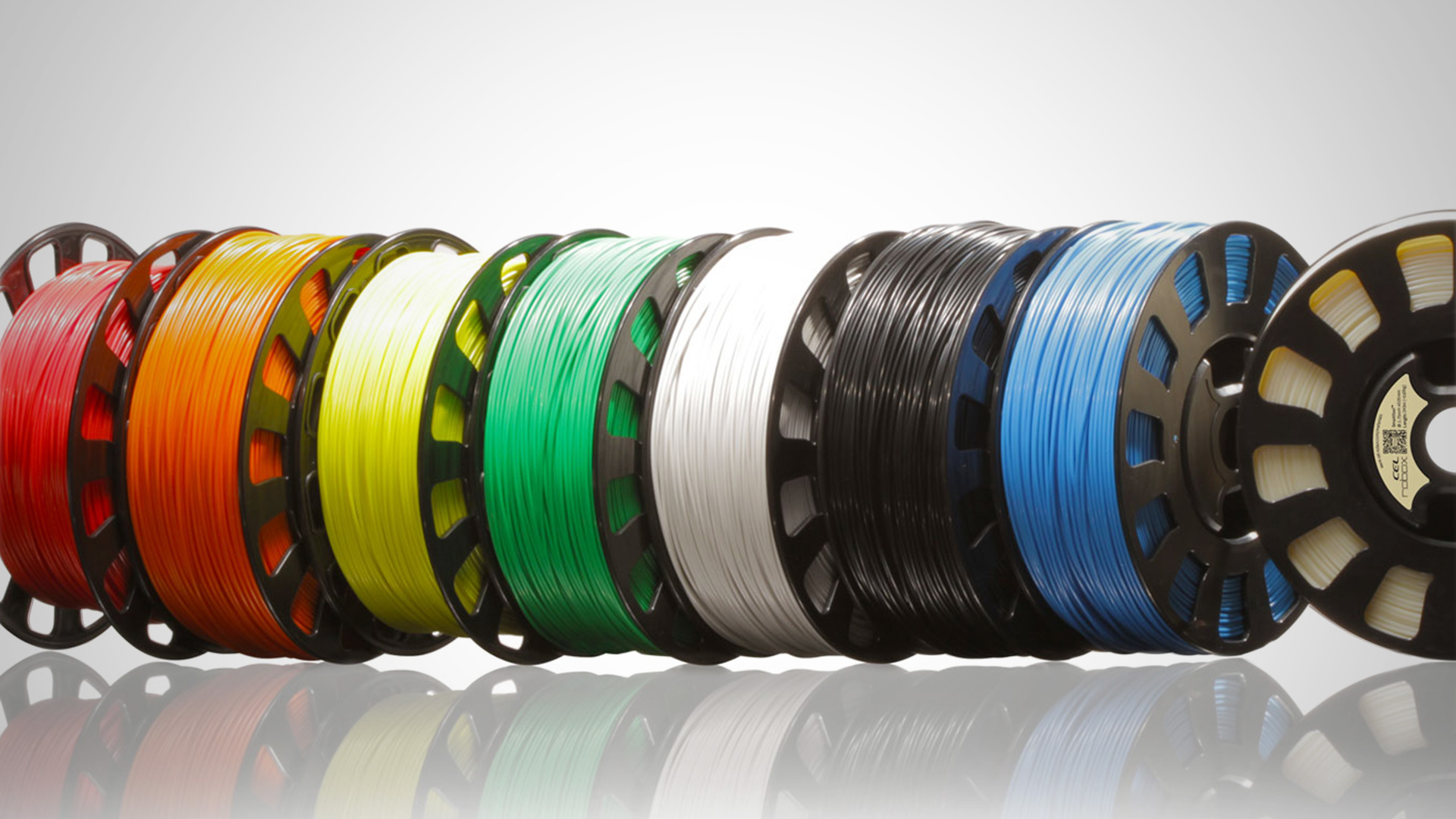

Пластик – один их самых востребованных расходных материалов для аддитивного производства. Ассортимент термопластиков и композитов, предназначенных для FDM-печати, исключительно разнообразен и позволяет выбрать, исходя из поставленных задач, наиболее подходящие по физико-механическим свойствам материалы.

В этом разделе мы рассматриваем расходные материалы FDM-принтеров. Это так называемые филаменты – пластики в виде нитей, намотанных на катушки. Иногда они выпускаются в виде гранул.

FDM-технология лежит в основе не только домашних, но и профессиональных и промышленных 3D-принтеров, поэтому пластики активно используются на производстве, для изготовления прототипов и функциональных изделий в таких отраслях, как автомобилестроение, авиационная промышленность, бытовые товары, электроника, архитектура, медицина, наука и образование.

- широкий диапазон применений;

- разнообразие цветов и фактур материала;

- легкость механической обработки;

- удобство в использовании;

- гибкая структура материала;

- возможность печати ;

- относительно невысокая стоимость.

Основные виды пластиков

ABS-пластик. Обладает множеством положительных характеристик, включая повышенную ударопрочность при высокой эластичности и мягкости материала, а также простую механическую обработку. Высокая растворимость в ацетоне позволяет легко склеивать детали и сглаживать внешние поверхности изделий. Обычно ABS-пластик непрозрачен, но при необходимости легко окрашивается в любые цвета. Конечные изделия без окрашивания чувствительны к воздействию ультрафиолета и наделены невысокими электроизоляционными свойствами.

PLA-пластик. Имеет одни из самых низких температурных требований к 3D-принтеру. Ключевые составляющие PLA-пластика – это сахарный тростник и кукуруза, а в основе материала лежит молочная кислота. Регулируя ее уровень при производстве, можно получить различные свойства полимера, тем самым расширяя области его использования. Изделия из PLA-пластика обладают ровной и скользящей поверхностью. Материал нетоксичен, благодаря чему широко применяется для производства различных игрушек и сувениров. Имеет лишь один недостаток – недолговечность эксплуатации. Готовое изделие из пластика может прослужить до нескольких лет при минимальном использовании и температуре до +50 градусов.

PETG / PET / PETT-пластик. PET, или полиэтилентерефталат, – наиболее распространенный вид пластика. Для 3D-печати «чистый» PET используют редко, применяя в основном его разновидность – PETG. PETG более долговечен и обладает гораздо меньшей температурой переработки. Еще одной версией PET является PETT – более жесткий и достаточно популярный материал благодаря своей прозрачности.

PC-пластик (поликарбонат). Обладает высокой прочностью и износостойкостью, а также повышенным сопротивлением физическим воздействиям и термостойкостью. Выдерживает температуру до 110°C. Материал прозрачный, гибкий, легко гнется и не деформируется. Отлично подходит для использования в автомобилестроении, медицине и приборостроении.

Оборудование в каталоге iQB Technologies: Wiiboox, Imprinta, , Материалы в каталоге iQB Technologies: Sharebot и

Подробнее в статье: Discovery 3D Printer: печатаем по-крупному!

PLA пластик для 3d принтера

Более точное название PLA пластика полилактид.

Высокие показатели по экологичности и возможность биоразложения пользуются большим спросом в изготовлении таких изделий, как:

- одноразовая посуда;

- предметы для личной гигиены;

- биоразлагаемая упаковка;

- хирургические нити.

Основными компонентами в составе PLA пластика являются сахарный тростник и кукуруза. Эти культурные растения ежегодно снабжают сырьем заводы производителей полилактида.

Повышая или понижая уровень молочной кислоты при производстве, получают различные свойства полимера, тем самым расширяя сферы его применения. Готовые изделия имеют хорошую скользящую поверхность, поэтому PLA пластик используют для распечатывания подшипников скольжения.

Благодаря низкому уровню токсичности, пластика PLA пластик применяют в производстве игрушек. Недостаток PLA пластика только один, это его недолговечность и распад кристаллов составляющей структуры. Средний срок жизни изделия из пластика 20 лет при условии минимальной эксплуатации и температурном режиме составляет не более +50 градусов.

Что делает материал безопасным?

Некоторые материалы для 3D-печати обладают отличной биосовместимостью и подходят для использования в медицине и пищевой промышленности. Другие материалы могут противостоять стихии: дождь, химикаты и резкие перепады температуры не причиняют им особого вреда. Мы рассмотрим три основные области применения каждого из рассматриваемых нами материалов.

- Биосовместимость: Биосовместимость — это то, как что-либо взаимодействует с человеческим организмом без каких-либо негативных последствий.

- Безопасность во время печати: Некоторые филаменты выделяют химические вещества во время печати, оказывая негативное влияние на здоровье.

- Химическая стойкость: Пленки имеют разный уровень устойчивости к химическим веществам, поэтому некоторые из них лучше других сохраняют свою прочность и долговечность.

Как происходит процесс 3Д-печати?

В общем, способов реализовать 3Д-модель существует множество. Однако практически все они сводятся к одному — накладывание материала для 3D-принтера слой за слоем и его последующее затвердевание. Основные способы выглядят таким образом:

- Экструзия. Наиболее часто используемый способ. Раздаточная головка выливает на специальную охлаждающуюся платформу материал, который застывает, связывая и формируя модель. С помощью данного подхода возможно создание деталей разного цвета.

- Фотополимеризация. В основе лежит методика засвечивания особого фотополимера лазером по шаблону, который в итоге превращается в реальную модель.

- Формирование слоя на выровненном слое порошка. Данный способ плавит специальный порошкообразный состав, склеивая его или спекая.

- Подача проволочного материала. С помощью электронного воздействия подаваемый проволочный материал для 3D-принтера плавится, и ему придаётся нужная форма.

- Ламинирование. За основу берётся большое количество слоёв материала, которые накладываются друг на друга. Затем в этой структуре лазер вырезает нужные контуры и пазы.

Технологии 3D-печати

Кратко об основных методах 3D-принтинга.

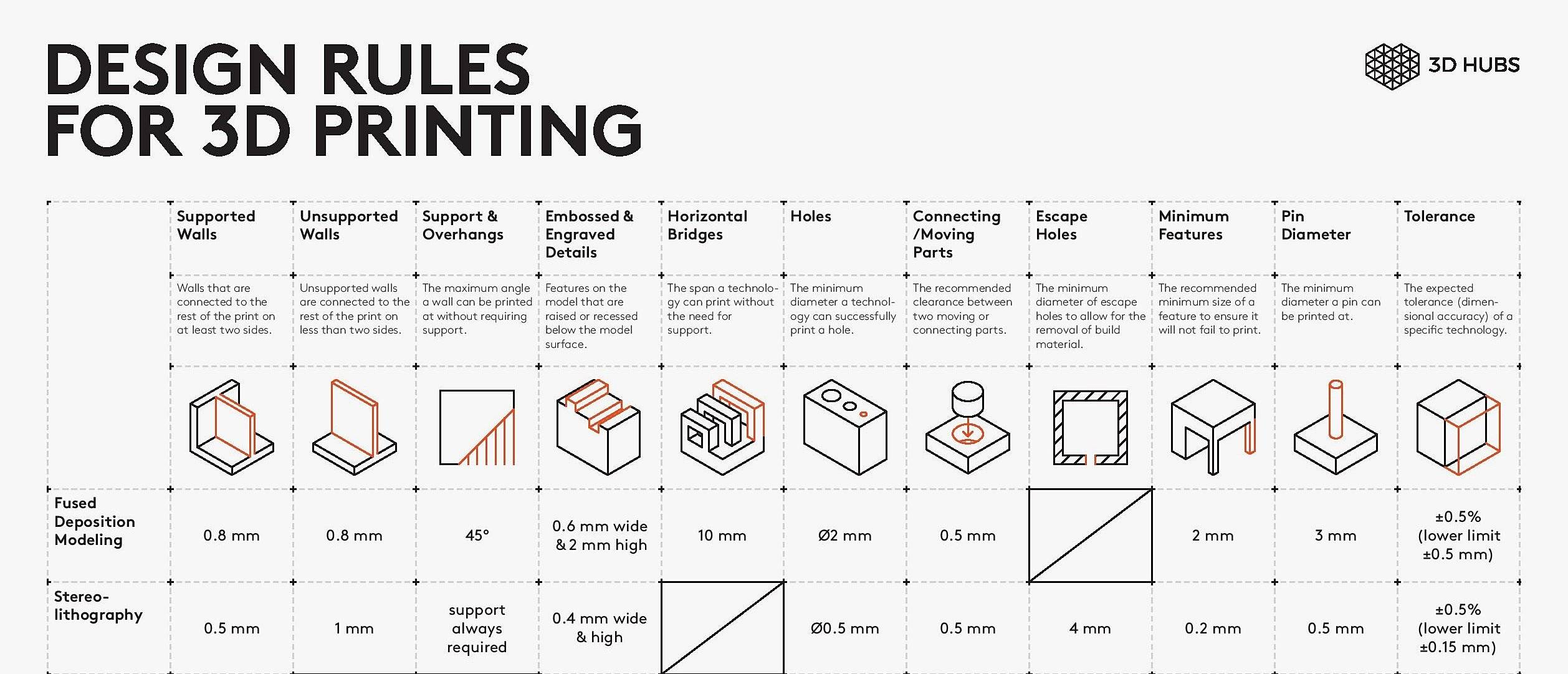

Стереолитография (SLA). В стереолитографическом принтере лазер облучает фотополимеры, и формирует каждый слой по 3D-чертежу. После облучения материал затвердевает. Прочность изделия зависит от типа полимера — термопластика, смол, резины.

Цветную печать стереолитография не поддерживает. Из других недостатков — медленная работа, огромный размер стереолитографических установок, а еще нельзя сочетать несколько материалов в одном цикле.

Эта технология — одна из самых дорогих, но гарантирует точность печати. Принтер наносит слои толщиной 15 микрон — это в несколько раз тоньше человеческого волоса. Поэтому с помощью стереолитографии делают стоматологические протезы и украшения.

Промышленные стереолитографические установки могут печатать огромные изделия, в несколько метров. Поэтому их успешно применяют в производстве самолетов, судов, в оборонной промышленности, медицине и машиностроении.

Селективное лазерное спекание (SLS). Самый распространенный метод спекания порошковых материалов. Другие технологии — прямое лазерное спекание и выборочная лазерная плавка.

Метод изобрел Карл Декарт в конце восьмидесятых: его принтер печатал методом послойного вычерчивания (спекания). Мощный лазер нагревает небольшие частицы материала и двигается по контурам 3D-чертежа, пока изделие не будет готово. Технологию используют для изготовления не цельных изделий, а деталей. После спекания детали помещают в печь, где материал выгорает. SLS использует пластик, керамику, металл, полимеры, стекловолокно в виде порошка.

Технологию SLS используют для прототипов и сложных геометрических деталей. Для печати в домашних условиях SLS не подходит из-за огромных размеров принтера.

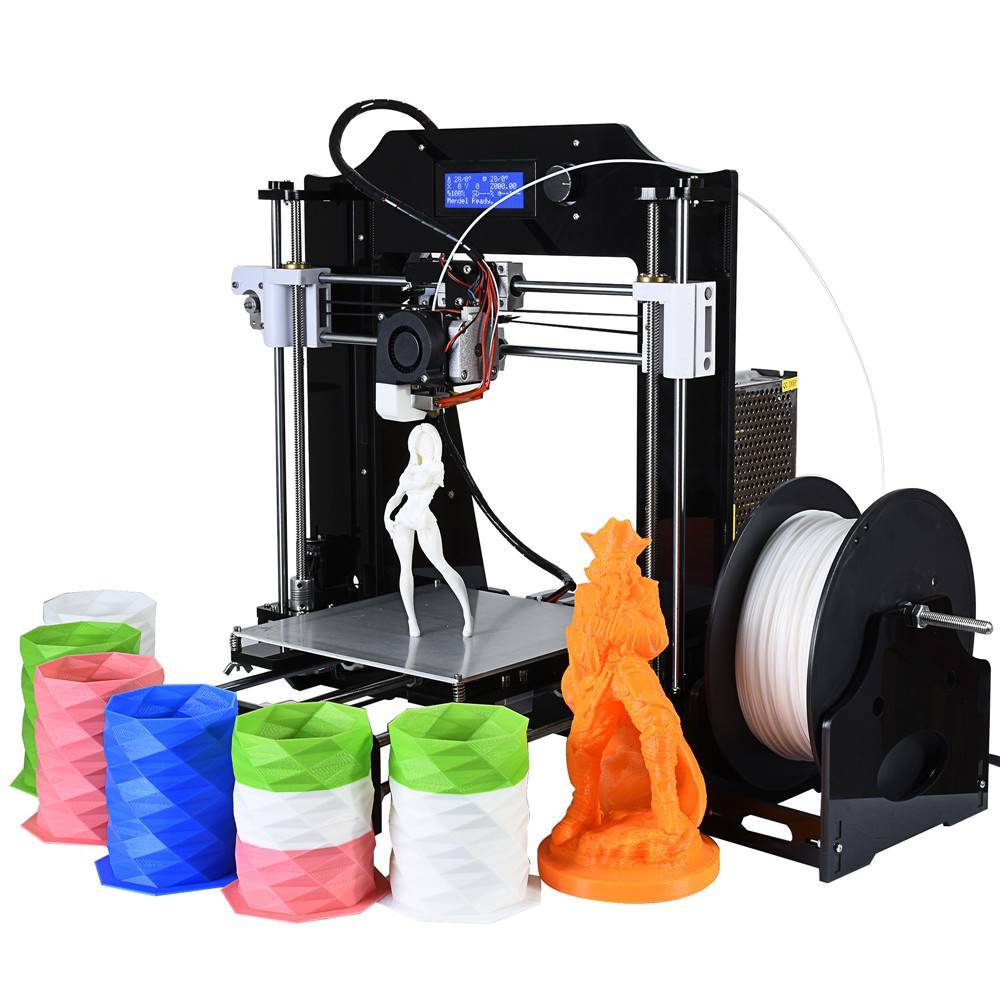

Послойная заливка полимера (FDM), или моделирование методом послойного наплавления. Этот способ 3d-печати изобретен американцем Скоттом Крампом. Работает FDM так: материал выводится в экструдер в виде нити, там он нагревается и подается на рабочий стол микрокаплями. Экструдер перемещается по рабочей поверхности в соответствии с 3D-моделью, материал охлаждается и застывает в изделие.

Преимущества — высокая гибкость изделий и устойчивость к температурам. Для такой печати используют разные виды термопластика. FDM — самая недорогая среди 3D-технологий печати, поэтому принтеры популярны в домашнем использовании: для изготовления игрушек, сувениров, украшений. Но в основном моделирование послойным наплавлением используют в прототипировании и промышленном производстве — принтеры довольно быстро печатают мелкосерийные партии изделий. Предметы из огнеупорных пластиков изготовляют для космической отрасли.

Струйная 3D-печать. Один из первых методов трехмерной печати — в 1993 году его изобрели американские студенты, когда усовершенствовали обычный бумажный принтер, и вскоре технологию приобрела та самая компания 3D Systems.

Работает струйная печать так: на тонкий слой материала наносится связующее вещество по контурам чертежа. Печатная головка наносит материал по границам модели, и частицы каждого нового слоя склеиваются между собой. Этот цикл повторяется, пока изделие не будет готово. Это один из видов порошковой печати: раньше струйные 3D-принтеры печатали на гипсе, сейчас используют пластики, песчаные смеси и металлические порошки. Чтобы сделать изделие крепче, после печати его могут пропитывать воском или обжигать.

Предметы, которые напечатали по этой технологии, обычно долговечные, но не очень прочные. Поэтому с помощью струйной печати делают сувениры, украшения или прототипы. Такой принтер можно использовать дома.

Еще струйную технологию используют в биопечати — наносят живые клетки друг на друга послойно и таким образом строят органические ткани.

Гипс

Гипс – материал в виде порошка, который используется в аддитивном производстве для создания:

- сувенирной продукции;

- моделей для презентаций;

- архитектурных и конструкторских макетов;

- дизайнерских арт-объектов;

- прототипов деталей.

Преимущества гипса – в простоте, эффективности и универсальности его использования в 3D-печати для изготовления различных изделий. Материал распределяется по поверхности рабочего стола, сверху наносится клеящее средство, после чего снова наносится тонкий слой гипсового порошка. Напечатанные на 3D-принтере гипсовые изделия могут иметь любые цвета: белый, синий, красный, фиолетовый и т.д. Цветовой спектр в отдельных принтерах достигает 6 миллионов оттенков.

Гипсовая печать выполняется по технологии ColorJet Printing (CJP). Максимальный на сегодня размер камеры построения аддитивной установки – 508381229 мм (в профессиональном 3D-принтере ProJet 860 Pro компании 3D Systems). При этом изделия из гипса можно склеивать между собой, тем самым получая изделия гораздо большего размера, чем предусматривает камера построения.

Закажите услуги 3D-печати гипсом!

Статья опубликована 03.11.2017 , обновлена 29.05.2023

Виды и характеристики пластика для 3d принтеров

Пластик – обобщающее наименование нескольких видов термопластика, полиамидов, нейлонов и аналогичных материалов, применяемых в объемной печати на специализированных принтерах.

Пластик состоит из синтетических или природных высокомолекулярных формирований.

При нагреве и давлении пластмасса образует нужную форму и застывает при охлаждении.

Для разных видов изделия выбирают наиболее подходящий по техническим характеристикам материал. Это могут быть сложные технические детали для механизмов и простые товары для быта. Рассмотрим самые известные и востребованные модели пластика для трехмерной печати.

Постобработка изделий из PLA

До и после постообработки amwatts / Reddit

PLA довольно плохо поддается механической обработке из‑за низкой температуры плавления. Шлифовку имеет смысл применять только вручную, например, наждачной бумагой, потому что при автоматической модель начнет плавиться и комковаться от перегрева. Также следы слоев можно убирать с помощью специальных паст и шпаклевок с дальнейшей покраской акрилом или эмалью.

Полилактид является стойким к повседневно используемым растворителям, поэтому для химической обработки требуется применять едкие и опасные вещества, такие как диоксан и дихлорэтан. Идеально гладкой глянцевой поверхности добиться вряд ли удастся, однако основные дефекты убрать получится без проблем.

ABS

ABS расшифровывается как акрилонитрил-бутадиен-стирол. Это один из самых популярных пластиков на рынке для 3D-печати и производства. ABS известен своей прочностью и ударостойкостью, что делает его отличным материалом для деталей, которым приходится испытывать нагрузки.

Биосовместимость: ABS считается биосовместимым, хотя он не так популярен для пищевых или медицинских продуктов, как PLA, нейлон или PETG.

Безопасность во время печати: Во время печати ABS выделяет газ стирол

Этот газ является канцерогенным, поэтому очень важно обеспечить вентиляцию. Химическая стойкость: Как и PLA и PETG, ABS устойчив ко многим химическим веществам, хотя он полностью растворяется в ацетоне.

ABS — печально известный сложный материал для 3D-печати из-за плохого сцепления с основанием и склонности к деформации (мы ранее писали, как избежать деформаций при 3D-печати)

Химическая стойкость: Как и PLA и PETG, ABS устойчив ко многим химическим веществам, хотя он полностью растворяется в ацетоне.. ABS — печально известный сложный материал для 3D-печати из-за плохого сцепления с основанием и склонности к деформации (мы ранее писали, как избежать деформаций при 3D-печати)

Для печати на ABS требуется подогреваемое ложе и короб, но также необходимо обеспечить вентиляцию помещения

ABS — печально известный сложный материал для 3D-печати из-за плохого сцепления с основанием и склонности к деформации (мы ранее писали, как избежать деформаций при 3D-печати). Для печати на ABS требуется подогреваемое ложе и короб, но также необходимо обеспечить вентиляцию помещения.

ABS

ABS расшифровывается как акрилонитрил-бутадиен-стирол. Это один из самых популярных пластиков на рынке для 3D-печати и производства. ABS известен своей прочностью и ударостойкостью, что делает его отличным материалом для деталей, которым приходится испытывать нагрузки.

Биосовместимость: ABS считается биосовместимым, хотя он не так популярен для пищевых или медицинских продуктов, как PLA, нейлон или PETG.

Безопасность во время печати: Во время печати ABS выделяет газ стирол

Этот газ является канцерогенным, поэтому очень важно обеспечить вентиляцию.

Химическая стойкость: Как и PLA и PETG, ABS устойчив ко многим химическим веществам, хотя он полностью растворяется в ацетоне.. ABS — печально известный сложный материал для 3D-печати из-за плохого сцепления с основанием и склонности к деформации (мы ранее писали, как избежать деформаций при 3D-печати)

Для печати на ABS требуется подогреваемое ложе и короб, но также необходимо обеспечить вентиляцию помещения

ABS — печально известный сложный материал для 3D-печати из-за плохого сцепления с основанием и склонности к деформации (мы ранее писали, как избежать деформаций при 3D-печати). Для печати на ABS требуется подогреваемое ложе и короб, но также необходимо обеспечить вентиляцию помещения.

Что я напечатала на 3D-принтере

Я купила 3D-принтер, потому что были задачи, с которыми не могла справиться даже китайская промышленность.

В начале статьи я упоминала коробочку для туалетной бумаги. Кошки повадились разматывать висящий на держателе рулон, а вешать бумагу под потолок или держать в прихожей совсем неудобно.

Да, проблема редкая, но для нас была довольно серьезной. Муж спроектировал и напечатал оригинальную коробку с небольшим радиусом на передней стороне, чтобы она смотрелась элегантнее.

Коробка печаталась 12 часов, на нее ушло около 150 граммов пластика и 3,6 кВт⋅ч электроэнергии: мощность принтера — 300 Вт. Себестоимость получилась около 200 Р по нынешним ценам на пластик. Это сравнимо с обычным держателем для бумаги, но наш существует в единственном экземпляре. Получилось симпатично, и больше никто бумагу не разматывает.

Так выглядит модель коробочки в программе Fusion 360: здесь она нарисована как трехмерный объект

Так выглядит модель коробочки в программе Fusion 360: здесь она нарисована как трехмерный объект  Коробка в программе Ultimaker Cura: сначала нужно нажать кнопку «Нарезать на слои» справа внизу

Коробка в программе Ultimaker Cura: сначала нужно нажать кнопку «Нарезать на слои» справа внизу  Справа вверху вызовите всплывающее меню, настройте толщину слоя и скорость печати. Затем слева в меню «Файл» выберите «Сохранить на диске» и формат GCODE. После этого останется только отправить на печать

Справа вверху вызовите всплывающее меню, настройте толщину слоя и скорость печати. Затем слева в меню «Файл» выберите «Сохранить на диске» и формат GCODE. После этого останется только отправить на печать

Другой вещью, аналогов которой промышленность не производит, стал настенный держатель для проводной гарнитуры Jabra. Муж пользуется ей для совещаний и не любит, когда она просто лежит на столе.

Он нарисовал макет в программе Fusion 360 и напечатал держатель из серого пластика, а затем повесил его сбоку от стола.

Держатель напечатан точно по размерам гарнитуры

Держатель напечатан точно по размерам гарнитуры  Теперь у наушников есть свое место на стене

Теперь у наушников есть свое место на стене

На этом все только начиналось. Стремясь к порядку в доме, мы придумали систему коробочек для разных мелочей: проводов, отверток, батареек. Также свою коробочку получил провод от домофона, потому что вездесущие кошки им очень интересовались.

Ключи теперь висят на удобной ключнице в шкафу. Цветы пересажены в горшки с автополивом. Детям напечатали забавные игрушки с подвижными деталями — кошку и динозавра. Когда сломалось крепление сиденья унитаза, муж измерил длину и резьбу болта, напечатал такой же и починил. И это далеко не полный список того, что уже напечатано на принтере — и что еще ждет своего часа.

Пластик

Пластик – один их самых востребованных расходных материалов для аддитивного производства. Ассортимент термопластиков и композитов, предназначенных для FDM-печати, исключительно разнообразен и позволяет выбрать, исходя из поставленных задач, наиболее подходящие по физико-механическим свойствам материалы.

В этом разделе мы рассматриваем расходные материалы FDM-принтеров. Это так называемые филаменты – пластики в виде нитей, намотанных на катушки. Иногда они выпускаются в виде гранул.

FDM-технология лежит в основе не только домашних, но и профессиональных и промышленных 3D-принтеров, поэтому пластики активно используются на производстве, для изготовления прототипов и функциональных изделий в таких отраслях, как автомобилестроение, авиационная промышленность, бытовые товары, электроника, архитектура, медицина, наука и образование.

- широкий диапазон применений;

- разнообразие цветов и фактур материала;

- легкость механической обработки;

- удобство в использовании;

- гибкая структура материала;

- возможность печати ;

- относительно невысокая стоимость.

Основные виды пластиков

ABS-пластик. Обладает множеством положительных характеристик, включая повышенную ударопрочность при высокой эластичности и мягкости материала, а также простую механическую обработку. Высокая растворимость в ацетоне позволяет легко склеивать детали и сглаживать внешние поверхности изделий. Обычно ABS-пластик непрозрачен, но при необходимости легко окрашивается в любые цвета. Конечные изделия без окрашивания чувствительны к воздействию ультрафиолета и наделены невысокими электроизоляционными свойствами.

PLA-пластик. Имеет одни из самых низких температурных требований к 3D-принтеру. Ключевые составляющие PLA-пластика – это сахарный тростник и кукуруза, а в основе материала лежит молочная кислота. Регулируя ее уровень при производстве, можно получить различные свойства полимера, тем самым расширяя области его использования. Изделия из PLA-пластика обладают ровной и скользящей поверхностью. Материал нетоксичен, благодаря чему широко применяется для производства различных игрушек и сувениров. Имеет лишь один недостаток – недолговечность эксплуатации. Готовое изделие из пластика может прослужить до нескольких лет при минимальном использовании и температуре до +50 градусов.

PETG / PET / PETT-пластик. PET, или полиэтилентерефталат, – наиболее распространенный вид пластика. Для 3D-печати «чистый» PET используют редко, применяя в основном его разновидность – PETG. PETG более долговечен и обладает гораздо меньшей температурой переработки. Еще одной версией PET является PETT – более жесткий и достаточно популярный материал благодаря своей прозрачности.

PC-пластик (поликарбонат). Обладает высокой прочностью и износостойкостью, а также повышенным сопротивлением физическим воздействиям и термостойкостью. Выдерживает температуру до 110°C. Материал прозрачный, гибкий, легко гнется и не деформируется. Отлично подходит для использования в автомобилестроении, медицине и приборостроении.

Оборудование в каталоге iQB Technologies: IEMAI, Wiiboox, Imprinta, , Материалы в каталоге iQB Technologies: Sharebot и

Подробнее в статье: От протезов до оснастки: 3D‑печать термопластами и композитами на их основе

TPE

Термопластичный эластомер (TPE) — это последний вариант материала для 3D-принтеров, который мы рассмотрим. Этот материал имеет очень схожие характеристики с TPU, хотя TPE менее жесткий, чем TPU, и имеет другой спектр применения.

- Биосовместимость: TPE разделяет превосходную биосовместимость TPU, предлагая материал, который можно использовать с едой, напитками и органическими телами.

- Безопасность при печати: TPE также очень безопасен для печати и не требует короба.

- Химическая стойкость: Как и TPU, TPE обладает высокой химической стойкостью, что делает его идеальным для промышленного применения.

Печатать на TPE так же легко, как и на TPU, хотя его меньшая жесткость означает, что вам придется еще больше снижать скорость печати. Тем не менее, TPE является популярным материалом для изготовления одежды и обуви.

Воск

Это незаменимый материал для создания высокоточных выплавляемых моделей. Основные отрасли применения 3D-печати воском – ювелирное дело и литейное производство.

Раньше создание восковок и мастер-моделей было трудоемкой задачей, решение которой включало несколько этапов. С появлением восковых 3D-принтеров эта технология постепенно уходит в прошлое.

Воск идеально подходит для печати в ювелирной отрасли благодаря своим свойствам – хорошей выплавляемости (при t от 60°С) и легкости в постобработке. Еще один плюс восковой 3D-печати заключается в том, что стандартными методами производства вы при всем желании не сможете изготовить два совершенно идентичных образца. А 3D-принтеру такая возможность доступна.

Пожалуй, единственный недостаток воска – его хрупкость. При создании мастер-моделей сложных форм с тонкими стенками постобработку следует выполнять аккуратно.

Восковые мастер-модели отличаются точностью и высоким качеством поверхности. 3D-печать воском основана на технологии многоструйной печати (MultiJet Printing, MJP).

Оборудование в каталоге iQB Technologies: FlashForge WaxJet 400/410

Подробнее в статье 3D-печать воском: ускорьте производственный процесс в 2,5 раза