Что делать, если PLA отклеивается от стола принтера

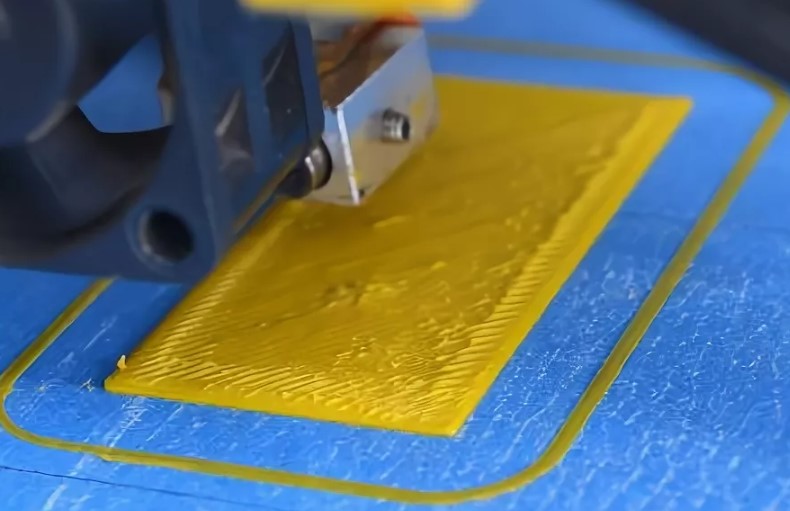

Если вы столкнулись с подобной проблемой: при работе деталь не прилипает к поверхности стола, нужно попробовать сделать следующее:

- Отрегулируйте температуру, подаваемую из сопла. При сильном нагреве могут плавиться нижние слои, что вредит всей конструкции.

- Установите минимально допустимое расстояние от стола до печатающего станка. Высота не должна быть меньше диаметра сопла.

- Произведите калибровку и регулирование печатающей головки для первого слоя. Если деталь не крепится к столу, измените силу нажима и количество подаваемого материала на нижние слои.

- Подберите и произведите замену стола. Лучше выбрать материал с хорошей адгезией (прилипанием): картон, пиво, оргстекло.

- Попробуйте пропечатать первые уровни сплошными для создания специальной подложки, на которой будет крепиться будущая деталь. В конце работы можно аккуратно удалить нижние слои и края.

- Следите за тем, чтобы заготовка не выходила за пределы рабочего поля. Уменьшите размеры фигуры или расширьте поле.

При отсутствии эффекта, можете поменять настройки системы при печати. Но, скорее всего, придётся обратиться к мастеру по ремонту оборудования. Опишите проблему, воспользуйтесь гарантией для бесплатной диагностики и устранения неполадок.

Совет № 2. Отрегулируйте втягивание

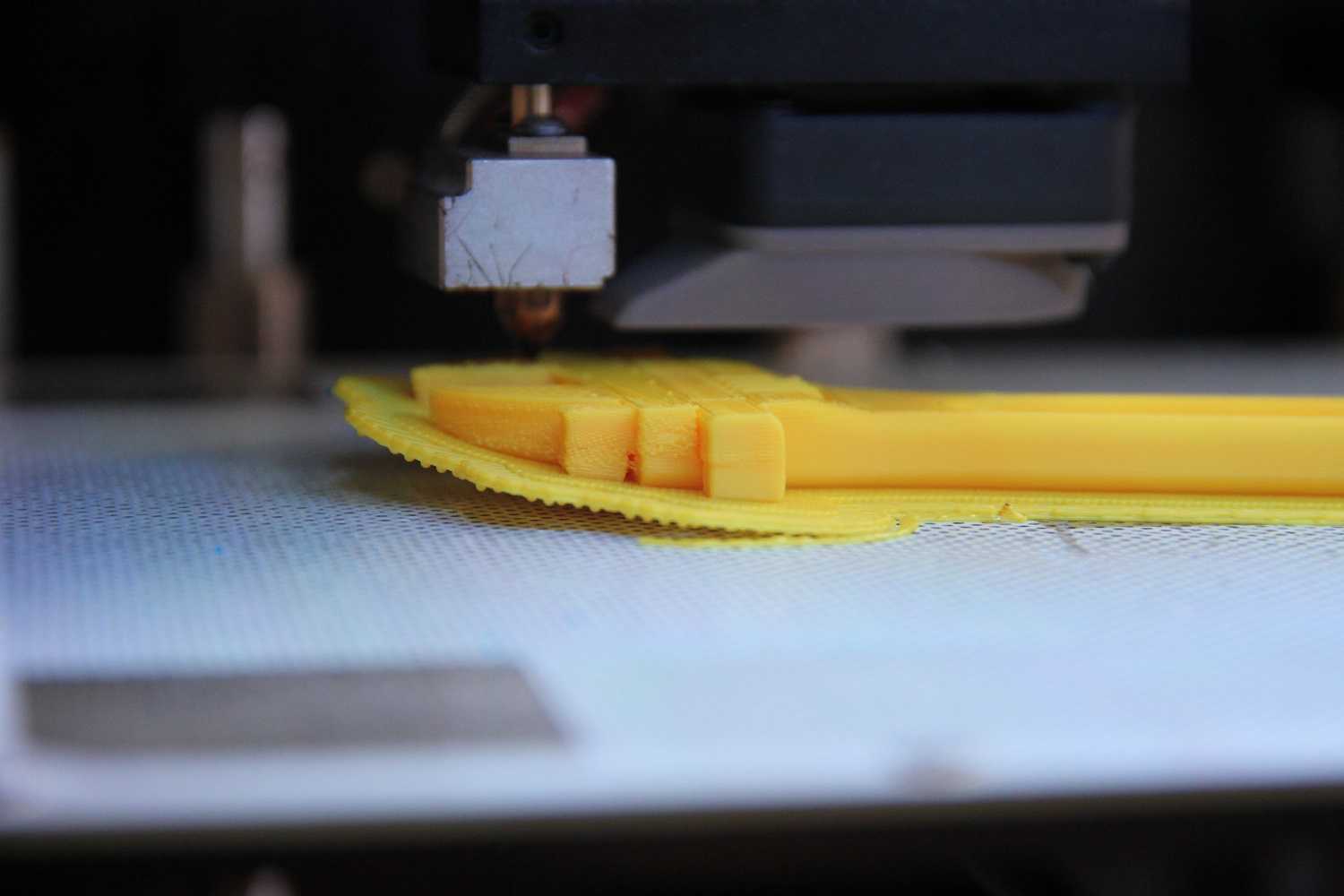

PETG очень любит образовывать нити (Youtube Thomas Sanladerer)

Как уже говорилось, PETG очень любит образовывать нити и потеки. А прочность материала делает прочными и эти нити, в результате чего на распечатке может образовываться паутина и заросли, от которых трудно избавиться.

Но их можно пресечь на корню, если правильно выставить параметры печати, как было указано выше. В частности, попробуйте увеличить расстояние втягивания, скорость втягивания, скорость перемещения – в разумных пределах, конечно.

Наконец, если ничего больше не спасает, определенную помощь в борьбе с волосатостью может оказать термофен.

Это не печать

Ваш 3D-принтер ничего не печатает? Не волнуйтесь, это распространенная проблема. Существует довольно много проблем, которые могут помешать вашему принтеру выдавливать какой-либо материал. Вот наиболее распространенные проблемы и способы их устранения.

1. Проверьте нить

Вы подготовили принтер и свою модель, но ничего не происходит. Вы даже можете получить остатки нити через сопло, но ваша модель не печатается.

В вашем принтере закончилась нить. Это может показаться очевидной проблемой, но ее легко пропустить, если у вас нет принтера, который предупреждает вас, когда вам нужно добавить новую катушку. Прежде чем рассматривать другие возможные проблемы, убедитесь, что в вашем 3D-принтере достаточно нити для печати вашей модели.

2. Проверьте, не засорилось ли сопло.

Если вы имеете дело с засором, из сопла принтера ничего не выйдет. Обычно это происходит, когда вы меняете нить или тип материала, а в сопле застрял старый материал. Предотвратите любую закупорку, выполняя регулярное техническое обслуживание и поддерживая сопло в чистоте после каждого проекта.

Тем не менее, если вы забыли почистить сопло, вы можете легко удалить засор с помощью иглы или другого тонкого предмета. Проткните иглу через сопло, чтобы удалить как можно больше оставшейся нити. При этом вы можете нагреть сопло, чтобы облегчить себе работу.

В качестве альтернативы вы можете попытаться протолкнуть новую нить, чтобы пробить засор. Это может не сработать само по себе, и вам придется приложить некоторое внешнее давление, чтобы вытеснить старую нить

Если вы попробуете этот метод, применяйте силу осторожно, иначе вы можете повредить принтер

3. Отрегулируйте сопло

Если ваш принтер по-прежнему не работает, возможно, сопло находится слишком близко к поверхности печати. Когда это происходит, нить не может должным образом проходить через сопло, образуя слои. Эта проблема также может привести к отсутствию слоев, засорению или проблемам с адгезией, поэтому обязательно отрегулируйте высоту сопла.

Перейдите к настройкам принтера и измените значение оси Z. Увеличивайте параметр до значения, рекомендованного производителем принтера в руководстве, или постепенно изменяйте высоту сопла до тех пор, пока нить не будет течь нормально.

4. Ищите фрагментацию нити

Одной из наиболее распространенных проблем 3D-печати, которая остается незамеченной, является фрагментация нити. Катушка с нитью кажется в порядке, но через хот-энд ничего не выходит. В этом случае вы можете иметь дело с фрагментацией где-то между катушкой и соплом.

Это сильно зависит от типа материала, который вы используете, будь то ABS или PLA, и от того, сколько ему лет. Тем не менее, единственным решением является удаление нити накала для поиска любых поврежденных участков. Если материал новый, но вы убедились, что он порвется по пути, попробуйте другую катушку или попробуйте уменьшить температуру и поток.

5. Печатающая головка отсутствует на платформе?

Вы слышали ужасный шум, когда начинали печатать? Печатающая головка может пытаться отклониться от своей оси X или Y и полностью оторваться от платформы печати. Это делает печать невозможной и обычно вызывается проблемой конфигурации программного обеспечения.

Убедитесь, что вы выбрали правильный принтер в программном обеспечении для слайсера. Каждая модель поставляется со своими параметрами настройки, включенными в файл конфигурации. Если вы выберете неправильную модель, печатающая головка будет смещена. Тем не менее, вам также следует обновить прошивку, поскольку устаревшие конфигурации также могут вызывать эту проблему.

Тонкая настройка параметров печати

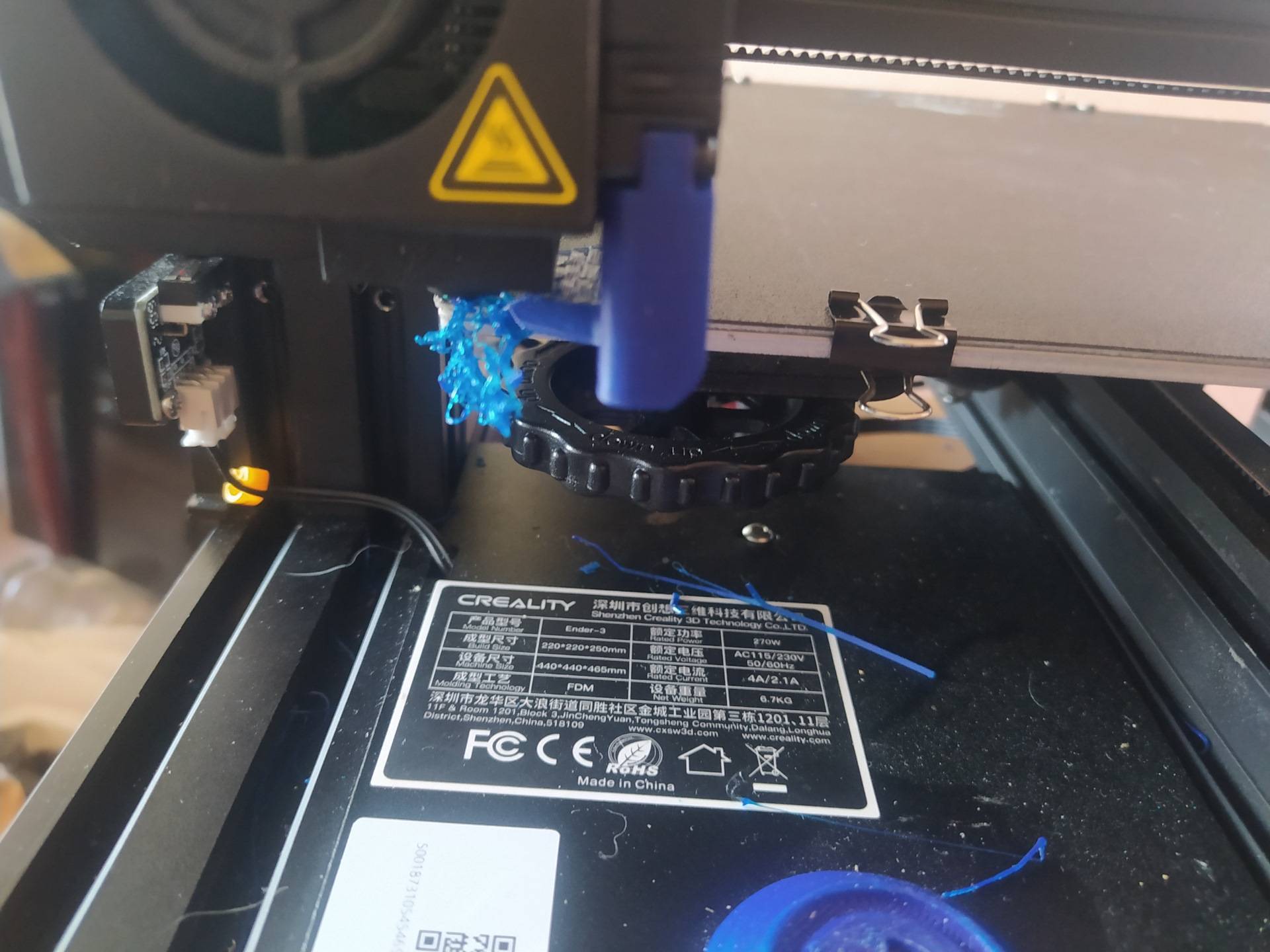

Выставьте настройки на оптимальную производительность (Youtube Thomas Sanladerer)

Чтобы добраться до параметров печати, запустите программу-слайсер. Вы должны настроить ее на оптимальный режим для работы с PETG.

Начальные установки

Если в вашем слайсере уже есть профили для PETG, то вам повезло. Если нет, можно взять за исходные настройки для PLA и кое-что в них изменить:

- Увеличим температуру сопла до рекомендуемой производителем (обычно от 220 до 260 ºC).

- Увеличим температуру подогрева платформы печати до рекомендуемой производителем (обычно от 50 до 85 ºC).

- Уменьшим скорость вентиляторов до 20. 50%.

Тонкая настройка

Настроив все так, как описано, можно приступать к тестовой распечатке. Вы заметите, что PETG склонен создавать нити, а чрезмерное охлаждение может привести к расщеплению слоев.

Посмотрите на тестовую распечатку и исправьте настройки. Если слои не слипаются, уменьшите скорость вентиляторов или повысьте температуру печати. Если нити выглядят угрожающе, увеличьте скорость или дистанцию втягивания. Если объект деформируется, скручивается, сделайте ниже температуру печати.

Продолжайте настраивать до тех пор, пока вы не будете довольны результатом. Если проблемы не хотят решаться, то мы сейчас дадим несколько советов, которые могут пригодиться.

Настройка скорости 3D печати

Скорость 3D печати также может повлиять на появления проблемы нитей в пустотах 3D модели. Если, например, ваше сопло слишком долго перемещается между двумя точками, вероятно, произойдет формирование нежелательной нити, потому что расплавленный пластик имеет больше времени, чтобы вытекать из сопла. Но если экструдер будет передвигаться быстреето материал не успеет просочиться.

Увеличение скорости перемещения сопла, когда оно не пытается печатать, может уменьшить шансы формирования паутины, но если температура низкая, а скорость 3D печати слишком высокая, вы можете столкнуться с недостаточной экструзией, потому что у пластика не будет достаточно времени, чтобы выдавливаться из сопла.

Как правило, скорость 190-200 мм/с будет приемлемой для большинства материалов, но есть мнение, что 150 мм/с – идеальная скорость перемещения для большинства 3D принтеров.

Вам нужно будет проверить, на какую скорость настроен ваш 3D принтер, прежде чем вы сможете принять решение о внесении каких-либо изменений. Скорость движения по оси X/Y, например, представляет собой скорость движения из стороны в сторону, и эта скорость напрямую связана со временем, в течение которого сопло будет перемещаться по пустому пространству.

В такой программе, как Simplify 3D, есть функция, которая гарантирует, что путь достаточно короткий, чтобы уменьшить просачивание пластика, даже если это означает полное исключение открытых пространств. Фактически, большинство слайсеров имеют настройку для ускорения перемещения сопла когда непосредственно процесс 3D печати не происходит.

Термоковрик

Данный материал для повышения адгезии является одним из самых популярных. Его достоинством является многоразовость и универсальность. Применение термоковрика позволяет добиться максимальной адгезивности печатного изделия, а также обеспечить защиту самой рабочей платформы, ее поверхности от царапин и прочих повреждений. Термоковрик представляет собой лист из полимера. Он может быть на магнитной базе или клейкой основе.

Способ применения: Если коврик имеет клеевую основу, то перед его нанесением платформа обязательно обезжиривается. С коврика снимается защитная пленка, и он равномерно приклеивается к платформе. Для улучшения приклеивания можно предварительно нагреть платформу примерно дл 50 градусов. Калибровка платформы осуществляется после приклеивания термоковрика.

Применимость: Термоковрики универсальны, то есть совместимы со всеми видами филаментов.

Прочие поверхности для печати

Печать на прозрачной самоклеющейся пленке для стола 3д принтера

Прозрачная полиэстеровая самоклеящаяся пленка с перманентным термоустойчивым клеевым слоем. Наклейте пленку на печатный стол. Эта плёнка намного плотнее и прочнее каптонового скотча, поэтому печатать можно намного дольше, выдерживает высокие температуры. Brim (Кайма) не нужен — шестерни без Brim это здорово. Держится дольше каптона.

Печать на каптоновой ленте

Многим удалось добиться хороших результатов, печатая на каптоновой ленте. Чтобы печатать на ней с помощью PLA, требуется монтажный стол с подогревом. Раньше мы именно так и печатали, но когда научились делать всё правильно на стекле, перестали считать этот вариант самым лучшим. Процесс печати на каптоновую ленту практически идентичен печати на стекле, однако требует больше подготовительных работ и очистки. Если вы знаете о каких-то других преимуществах каптоновой ленты, пожалуйста, поделитесь. Мы постоянно работаем над усовершенствованием процесса.

Печать на поликарбонат

Мы немного поэкспериментировали с поликарбонатом, слегка смазывая его растительным маслом. Поликарбонат работает, все распечатывается хорошо. Вот только деталь трудно снимается, так что преимущества как-то неочевидны. Нам кажется, что этот метод заслуживает более глубокого изучения, и мы расскажем о своих исследованиях, как только они будут проведены. А пока мы рекомендуем работать с синем скотчем.

Совет № 5. Держите PETG сухим

Храните PETG в сухом месте (Youtube Thomas Sanladerer)

После того как вы какое-то время поработаете с катушкой PETG, вы можете заметить, что качество печати и прочность распечатки стали ухудшаться.

Это потому, что PETG гигроскопичен, т.е. легко впитывает влагу из воздуха. Влага разрушает материал на катушке, которой можно было бы еще долго пользоваться.

Поэтому держите своей филамент в сухом месте, можно поместить его в герметичный пакет или коробку с десикантом. Это должно его спасти, не позволяя впитывать слишком много влаги.

Если же филамент уже влажный, его можно посушить в духовке при +60 °C. Просто положите в нее катушку и забудьте на пару часов.

Методы борьбы с отлипанием модели от стола.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Добрый день, 3D today. Меня зовут Кирилл, и я хочу рассказать вам про несколько способов решения проблемы прилипания модели к термостолу.

Первый способ приклеивания печатающейся модели к столу, о котором я узнал, это лак для волос. Его я рассматривать не буду, так как считаю неэффективным.

К нему же отправляется пальчиковый клей для бумаги от ErichKrause. Он, конечно, давал неплохие результаты, но все же это своего рода «колхоз», как и лак для волос.

Первый «серьезный» способ, что я испытал на ABS пластике – синий скотч. Он куда больше подходит для PLA пластика, но все же. Эксперимент доказал, что его можно использовать, а температура стола была 105 градусов по Цельсию. Нижняя поверхность напечатанной модели выглядит достаточно прилично, повторяет фактуру скотча, модель нигде не отлипла от поверхности, а сам скотч получилось отделить от пластика.

Однако, на моей же практике он пару раз оставался на модели из ABS, а иной раз модели отлипали. Мы всегда используем этот метод при печати PLA пластиком

Важно клеить скотч ровно стык-в-стык. Еще есть мнение, что, если нужно печатать из ABS пластика, а кроме скотча печатать не на чем, то температуру стола с синим скотчем нужно поднять где-то до 110

Каптон (плёнка из полиимида, поставляется катушками) — вещь хорошая, но исключительно для ABS пластика. PLA к полиимиду прилипает весьма неохотно

Очень важно приклеить каптон к термостолу аккуратно и без пузырей. Я разглаживал пленку с помощью своей кредитной карты, надо же найти ей хоть какое-то полезное применение

🙂 Тем не менее, у меня не получилось наклеить каптон без пузырей.

Результаты теста оказались грустными, модель отлипла и усела.

Обратная поверхность отображает мою неаккуратность при наклеивании пленки, видны пузыри. Что странно, на модели пузырей больше, чем я видел на пленке. С чем это связано — непонятно.

Адгезивная пленка. К сожалению, у нас ее всю раскупили, а новых не завозят, поэтому протестировать в рамках одних и тех же условий не вышло. Скажу только, что эта пленка жестче, чем каптон, и ее проще клеить. Если быть аккуратным, то она еще и будет дольше служить. Результат зависит от того, насколько хорошо вы ее приклеите.

ABS juice. Скажу честно, он у меня в фаворитах. Во-первых, это экономично, во-вторых — просто в изготовлении (нужен только хороший ацетон, ну и пластик), а в третьих — всегда хороший результат и на PLA, и на ABS пластике. На PLA, конечно, в меньшей степени.

Готовится он очень просто: нужно кинуть в 200 грамм ацетона маленький кусок поддержки и подождать, пока он раствориться. Должен получится мутный раствор, по консистенции похожий на апельсиновый сок.

ABS juice наносится на холодный термостол с помощью кисточки, затем нужно подождать, пока ацетон улетучится. Если нанести ABS juice на горячий стол, он будет давать маленькие пузыри. Впрочем, они не очень критичны из-за высокой адгезии с ABS пластиком. Но в этом случае цвет ABS juice будет виден на нижней стороне модели.

Лично я люблю ABS juice за то, что им можно склеивать и обрабатывать модели из ABS пластикастика.

Синий скотч, по моему опыту, лучший вариант для печати из PLA.

Большое спасибо за внимание и удачной печати!

Синий скотч для 3Д печати

Это один из популярных вариантов для повышения адгезии. Преимуществами этого материала является удобство, дешевизна, легкость нанесения, простота снятия готового отпечатка. К недостаткам относят одноразовость этого материала, хотя это далеко не всегда так.

Наиболее популярный вариант термостойкой ленты – это синий скотч для 3Д печати . Также встречаются термостойкий синий лист. К этой категории можно с натяжкой отнести и малярную ленту.

Способ применения: Перед использованием адгезионного материала обязательно обезжиривают и очищают поверхность платформы. Лента наклеивается встык, чтобы не было никаких дефектов на готовом изделии. Делать оклейку платформы необходимо максимально ровно.

Применимость: Термостойкую ленту рекомендуется использовать для повышения адгезионных характеристик при печати такими филаментами, как PLA , Nylon, Elastan и coPET.Синий скотч для 3D-печати или термостойкая лента

Настройки принтера

Как упоминалось ранее, PLA по сравнению с другими типами филамента печатается при относительно низкой температуре. Конечно, когда речь заходит о 3D печати, скорее всего, потребуются некоторые эксперименты, чтобы определить оптимальный уровень температуры, который лучше всего подходит для вашего принтера.

В этом смысле 3D принтеры немного похожи на печи, каждая из которых работает по-своему. Например, печать при высокой температуре может привести к появлению пятен, провисаний и потере мелких деталей на объекте печати.

Идеальные температура сопла, температура стола и адгезия стола для PLA материалов

Установка слишком высокой температуры может привести к более высокому нагреву экструдера, увеличивая вероятность засорения.

Во время печати при низкой температуре возможно расслоение слоев объекта печати. Они могут плохо слипаться, и общее качество поверхности объекта может ухудшиться в процессе печати.

Пример разницы качества объектов печати из PLA пластика при трех разных установках температуры

PLA можно без проблем использовать для печати небольших объектов на неподогреваемом столе. Если вы хотите изготавливать более крупные детали, особенно длинные и тонкие, нагретый стол может помочь уменьшить деформацию. При использовании ненагретого стола улучшить адгезию (сцепление) может помочь печать полей (brim) или плота (raft).

Статуэтка совы, изготовленная из PLA на поверхности BuildTalk для улучшения сцепления со столом

Наконец, говоря об адгезии, PLA хорошо прилипает к малярному скотчу. Если скотч заменяется по мере износа его поверхностного слоя, он хорошо служит для адгезии (сцепления) первого слоя с нагретым или ненагретым столом. Также существует множество специализированных продуктов для покрытия стола, которые также хорошо работают с PLA и не требуют постоянной замены.

Адгезия модели к рабочей поверхности стола 3D-принтера — способы ее повышения

Технология 3D-печати FDM предполагает исполнение ряда условий для получения наилучшего результата печати. Одним из таких необходимых условий является высокий показатель адгезии, то есть надежное закрепление нижнего печатного слоя изделия к рабочей платформе устройства. В том случае, когда первый слой не прилипает надежно к столу, то высока вероятность возникновения таких неприятностей, как деформация изделия. Особенно это актуально ABS-пластика, в отношении выступающих частей изделия и углов.

Перед печатью любой 3D-принтер нуждается в калибровке. При этом будет регулироваться высота печатного слоя по оси Z. Все знают, что от сопла до горячего слоя должен быть промежуток размером около 50-75% от толщины выбранного слоя. Реализовать это весьма просто. Необходимо взять обычный лист формата А4 офисной бумаги. Показатель плотности листа должен составлять 80 мг/м3. Сопло должно подходить к столу плотно, но лист должен при этом проходить с небольшим усилием. В таком случае калибровка считается правильной. Для новичков в области 3D-печати также есть видео, иллюстрирующие правильную настройку рабочего стола.

3D-принтеры могут поставляться в зависимости от модели с рабочей платформой из алюминия или стекла. Некоторые 3Д-печатники предпочитают печатать прямо на платформе, не используя при этом никаких допсредств. Но в любом случае есть некоторые правила, которых нужно придерживаться.

Правило №1: гладкая поверхность предварительно перед печатью обязательно должна быть очищена от пыли и обезжирена. Для этого используется изопропиловый спирт. Если этим правилом пренебрегать, то обязательно столкнешься с деформацией первого печатного слоя, а, соответственно, все изделие будет менее качественным.

Правило №2: для улучшения адгезионных характеристик необходимо использовать специальные средства: каптоновая лента, термостойкая лента, термоковрик, раствор ABS-пластика, гаролит, боросиликатное стекло, клей для 3D-печати, PEI-пленка. Выбор достаточно широкий и можно подобрать оптимальный вариант.

Рассмотрим наиболее популярные варианты этих средств подробнее…

Mega3D – Печать на 3D принтере

Достаточно частой проблемой 3D печати является то, что пластик упорно не хочет прилипать к столу 3D принтера. Возможно часть его и прилипает, но в любом случае модель не получается. Причин на это может быть несколько. Я столкнулся с несколькими из них и даже очень этому рад, ведь теперь я могу рассказать он них вам! И о том, как я с ними справился.

Недостаточная температура нагрева пластика

Подобное может случится, если пластику не хватает нагрева . Это может выявиться не сразу, а через 5 минут печати и даже позже. Однажды я по ошибке начал печатать ABS-пластиком, вместо PLA. Температура плавления ABS немного выше, чем у PLA и это дало о себе знать. Правда не сразу. Сначала принтер начал печатать ровными нитями и все шло нормально. Через некоторое время стали слышны щелчки. Я решил, что это связано с остыванием уже напечатанной пластмассы. На самом деле они были вызваны отклеиванием пластика от стола 3D принтера. И не только от стола. Печатаемая модель сама получалась очень хрупкой.

Остекленение пластика

Остекленение (остекление) это процесс, который происходит с некоторыми веществами по причине воздействия высокой температуры.

Обнаружить это легко, достаточно взять кусочек расплавленного пластика в руку и пощупать его. Остекленевший 3D-пластик будет очень твердый и ломкий. У меня он выходил из сопла комками и прилипал к соплу.

1. Установлена слишком высокая температура для данного типа пластика. Он просто сильно перегревается.

2. Засор печатающей головки 3D принтера. В этом случае может быть слышен стук при печати. При засоре пластик забивается в головке и выходит (если вообще выходит) не сразу. Скорей всего он будет выходить комками, либо выходить нитями, но с периодическими задержками. Из-за задержки при экструдировании пластик перегревается и стекленеет. В данном случае просто необходимо прочистить печатающую головку.

Плохая калибровка

Тоже типичная проблема при 3D печати. Если сопло находится слишком высоко от стола 3Д принтера, то пластик плохо к нему прилипает. В этом случае давление нити к столу слишком слабое и она просто не успевает прилипнуть прежде чем застынет.

Другой проблемой плохой калибровки может быть слишком низкое расположение сопла от рабочей поверхности стола 3Д принтера. Качество печати становится очень плохим и даже можно повредить сопло.

- Получить ссылку

- Электронная почта

- Другие приложения

3D MAX – как объединить объекты

Для того, чтобы объединить объекты, в 3D Max есть два способа . А именно – группировка объектов и склеивание. Под склеиванием я подразумеваю превращение объектов в одно целое. Рассмотрим по порядку как это можно осуществить.

Как в 3D Max вырезать один объект из другого (Boolean)

Довольно часто при создании модели в 3D Max появляется необходимость вырезать один объект из другого . Допустим мы хотим сделать окно в стене или какой-нибудь люк. Для осуществления этой задачи нам поможет модификатор Boolean . Рассмотрим все это на примере создания круглого отверстия в прямоугольном объекте.

Переработка и повторное использование пластика для 3D-печати

Тема утилизации и повторного использования пластмассовых изделий в 3D-печати , которыми мы пользуемся в нашей повседневной жизни, поднималась уже огромное количество раз и становилась предметом горячих споров

Однако мало кто вдавался в подробности относительно самих вариантов переработки и сосредотачивали внимание в основном на создании нити из уже использованных для 3D-печати пластиковых отходов и изделий. Однако, я считаю, что необходимо сконцентрироваться в первую очередь на переработке предметов, которыми мы пользуемся каждый день, вместо того, чтобы их выбросить

Особенности 3D-печати с использованием PLA и ABS

Для того чтобы осуществлять печать, необходим специальный полимерный материал. Для работы на различных моделях принтеров применяют разные материалы. Чтобы понять, какой материал необходимо использовать для вашего оборудования, уточните информацию у специалистов или консультанта в магазине.

Наиболее распространёнными полимерами для распечатки являются PLA и ABS, к особенностям которых, можно отнести следующие характеристики:

- изготовлены из природных материалов — ABS из нефти, а PLA из сельскохозяйственных культур и продуктов их переработки;

- хорошо поддаются обработке и могут принимать самые различные формы и размеры, задаваемые программой;

- способны окрашиваться и менять степень прозрачности изделия;

- прочность, при сохранении пластичности деталей;

- растворимость — позволяет склеивать детали и сглаживать края заготовок.

Также отличительной чертой является хорошая плавкость материала. Однако низкая температура плавления является минусом и может испортить качество распечатываемой детали.